先日製作したペール缶利用のサイクロン集塵機が良い結果だったので、メインの集塵機もサイクロン化したくなりました。現在使っている集塵機は選定する時、日常的に使う物では無いのでコンパクトで簡単に移動でき、必要に応じて出し入れできて風量の大きい物を、と言う多様な条件を満たしてくれたのがこの日立RW120です。Y管を3個使って複合機、横切り盤、バンドソー、ルーターテーブルの4台へ接続し、シャッターで経路の切り替えをしています。各接続箇所は固定せず、差し込んであるだけなので簡単にその他機械への接続、分解ができるので塗装時は片付けていました。RW120のダストバックは200Lもありますが、動作させると約1.4mの横幅が必要になる上、ダストバックから出てくる微細粉塵もばかになりません。動作音も大きく、外に出して使う事まで考えていましたが、微細粉塵はサイクロン化すれば減少しますし、騒音は防音の箱を作って対処したいと考えています。

ペール缶での製作は口径が小さいので、ほとんどの材料がホームセンターで揃い製作も2〜3時間で出来ますが、こちらは集塵パイプ口径が100φなので簡単には行きません。一番の問題は分離機をどういう材料で作るかで大いに悩みました。業務用の分離機の円錐状の部分に一番近いテーパー角なのがカラーコーンですが、風量の大きい集塵機では強度的に疑問があります。最悪、板金での製作まで考えましたが、スパイラル管で作ります。いろいろ調べた生半可な知識で(笑)分離機の口径は小さく、形状は深く考えなくても良いという結論に至りました。この辺を突き詰めて行くと風量、損失、パイプ口径、配管長などいろいろな要因が絡んで、これが理想形という物は無いようです。実際、分離機には様々な形状の物がありますし、ペール缶で冗談半分にやっつけ仕事で作った物でもあれだけの効果があるので大いに期待しています。

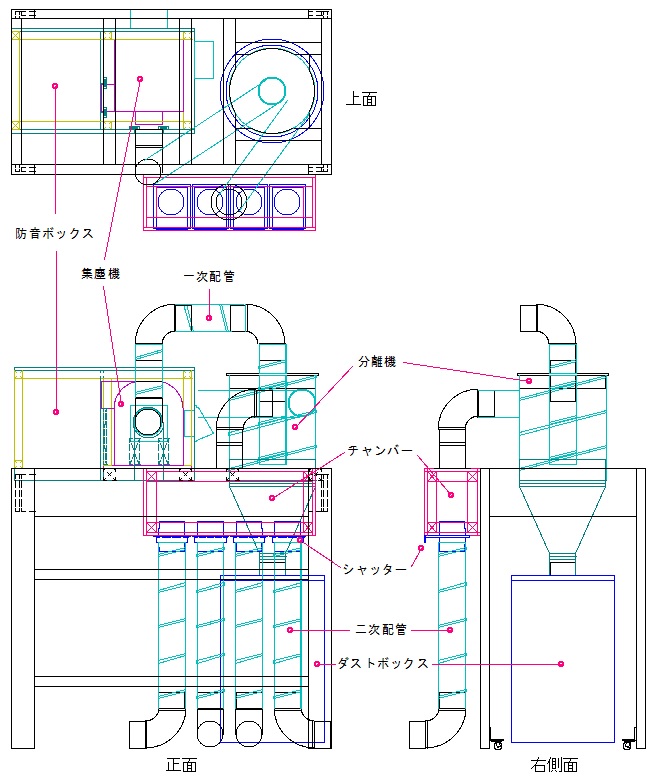

現在使っている集塵機の位置に、出来るだけコンパクトに収めるにはどうしたら良いか考えながら図面を引いて見ました。①架台を作り、②上部に集塵機本体を載せて分離機への一次配管を出来るだけ短くする。③騒音への対処は合板で箱を作って中へ吸音材を貼り集塵機に被せ、熱の逃がしとして二か所へ通気口を取付ける。④200Lのダストバックは取り外し、別のフィルターを取付ける。⑤機械側への二次配管はチャンバーを設け、下部へシャッターを取付けて経路の切り替えをする。⑥分離された屑は、蓋を取り外し出来る65Lのファイバードラムを床から20〜30mm浮かせて取付けて回収する。⑦移動が可能なように架台へキャスターを付ける。

後は部材を見ながら多少の位置や寸法の変更はあるかも知れませんが、大体このような構想です。うまく行きますかどうか・・・

仕上り予定

W:1200 L:870 H:1700 推定重量40〜50kg

2021/1/29

製作環境整備・その他製作物

主・集塵機サイクロン化

フィルター取付アダプター製作

ボンドを付け、エアータッカーで留めようとしたら曲面なので、下部はタッカーの打ち込み角が取れず往生しました。カーブを見るとハイパボリックホーンぽいですね(爆)

チャンバー下部の板へシャッター取付用の穴加工をします。気密性を保持するためのシール材の分も考慮すると、110φのコアドリルが丁度良いサイズでした。

集塵機のダストバック取付口です。200Lのダストバックはサイクロン化で必要無くなりますが、多少の微細粉塵がここから吐き出されるので、代わりになるフィルターを付ける予定です。

VU65のソケットが取付口に合いそうなのでXYテーブルへ取付け、エンドミルで取付穴の加工中ですが、下部のみの固定なので多少ブレますね。

左は200Lダストバックの取付部です。右のソケットの方は外径が1mm程大きく、途中まで入りますが、取付口がテーパーになっているので高速カッターで削りました。

チャンバー製作

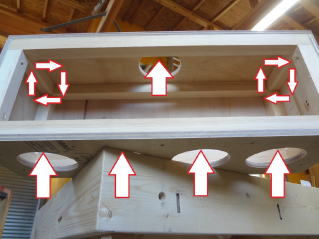

天板へスパイラルダクト定着カラー取付用の98φの穴加工をして組立てます。ここまでやって現物を確認してから考るつもりだった部分が・・・

この上部両脇の角部分です。高さはダクト口径の2.5倍、250mm取りましたが、下中央の二つは良いとしても、両脇は天板吸込み口まで距離があるので、ここで乱流が起こる可能性大です。

手を抜くつもりでしたが(笑)このままにしては置けません。まず、2.4mmのベニヤを切り出し、2時間ほど水へ浸します。

2021/1/31

ベニヤへ水を吸い込ませている間に取付下地角材と板を加工して取付けておきます。

ストーブで熱しながら曲げました。天板へ時折り指を押し付け「あちちっ!」となりながらも、熱しては再度水へ浸けを繰り返し、程々に曲げる事が出来ました。

空気の流れがよりスムーズに行くように出来るだけ連続した曲面になるようにしました。乱流はこれで少なからず抑えられると思います。

前板を取付て完成です。メンテナンス時はビスを外せば簡単に前板を取り外せますが、下板を前面まで出してあるので前板を載せ、左右を合わせれば再取付が楽に出来ます。

架台 分離機製作

SPF材を使用寸法に裁断し、狂いを取る程度までカンナ掛けしました。SPF材はホームセンターで簡単に入手出来ますが、芯材付近の材ばかりなので狂いが大きいし節も多く、扱い難い材ですね。

節の無い所でほぞ加工しようと木取りしたのと、材が柔らかいので難なく加工終了です。ほぞ組みする所は14箇所、硬い木でやったら加工だけで何日かかるやらです。筋交いを省くため桁幅を広く、ほぞ長は出来るだけ長く取りました。

これだけの加工で200Lのダストバックに半分以上溜まりました。カンナ盤以外の屑は大した事ありませんが、カンナ屑は折り重なって空間が出来るのですぐに一杯になります。押し固めると2/3くらいになりますが、粉塵が舞って片付けとフィルターの掃除が大変です。

2021/2/9

やっと325φスパイラル管と部材が届きました。先に分離機の上部を作らないと取付桟が作れません。1000mmのスパイラル管を400mmに切断(画像左)しました。

部材がまだ揃わず、架台の製作が進められないので、先に集塵機本体の防音ボックスを製作しますが、ベニヤと内部へフェルトを貼るだけでどれ程の防音効果が出るでしょうか?少しでも静かになってくれると良いですが・・・

組立てて設置場所へ置いて状態を確認します。上部にチャンバーが付くと多少圧迫感を感じますが、相対的な奥行きは現状と変わりません。シャッターはチャンバー下部で切り替えするので、より手軽に操作出来ると思います。

吸込み口取付用の穴をジグソーで開口します。鉄板が薄いので切り抜きは簡単です。

一発で気持ち悪い程?ぴったりと嵌まりました。バリを取って接合部にペーパー掛けします。

ハンダで接合しました。ろう付けの方が良いのでしょうけど、ストレスが掛かる部分ではありませんし、力を入れて煽って見るとかなり強力に接合されているのが分かります。この後、錆止め塗装して完了です。

分離機上部が出来たので取付残の加工を進められます。スパイラル管製作時の補強を兼ねた螺旋状の接合部が外側にありますが、取付残にこの部分の溝を切らないと隙間が空いて不安定になるため、これまで製作を進められませんでした。上部に取付けた吸込み口がチャンバー上部へ繋がるので、角度を合わせてからでないと溝の切り始めの位置が確定出来ません。取付残へネジと同じ要領で溝に合わせて回しながら差し込んで、最後は内側からビスで固定します。

2021/2/5

集塵機と分離機の取付残は設計時は簡単にビス留めするつもりでしたが、この配置だと大入れ蟻落しにすれば桁上の捻じれ方向に対して、より堅固になるのではと考えて手間暇掛けたものの、ここまでやる必要は無かったかも知れません。架台左側、三角形の補強は思い付きで入れた物ですが、必要無いほど桁上は丈夫に組み上がりました。ただ架台の高さが1150mmあるため、長辺方向への応力にはパイプ固定用の桟が補強になりびくともしませんが、短辺方向へは強く推すと多少ゆらつきます。ダストボックスを出し入れするため、筋交い等の補強を入れられないうえ、支柱が薄く桁下が970mmもあるのでやむを得ませんが、この方向へ応力が掛かる架台でもありませんし大丈夫でしょう。

架台に合わせて防音ボックスを最終加工して組立て、内部へ吸音材のフェルトを貼りました。天板を取付けると密閉され、熱の逃げ場が無いので、二か所に通気口を取付けます。

分離機とファイバードラムへの取付け加工が終わりました。このファイバードラムは安価で軽くて丈夫、蓋が鉄製でこのサイクロン集塵機の製作にはぴったりの製品です。

2021/2/14

架台へ部材を取付けて配管します。切って繋ぐだけなので簡単ですが、後々のメンテナンスを考慮してチャンバーとファイバードラムへは送り配管で接続して取り外しが楽に出来るようにしました。

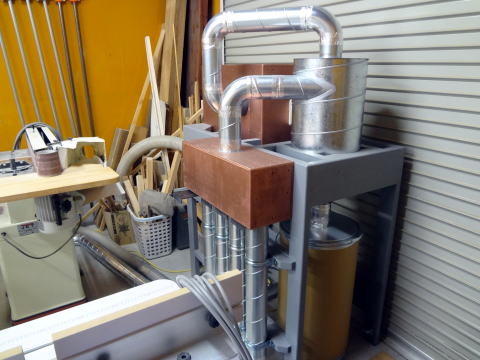

防音ボックス、チャンバーと配管が問題無く収まるのを確認後、架台はグレーに、防音ボックスとチャンバーは銅色に塗装しました。

チャンバーへ取付けたスライド式シャッターですが、スライドの溝に屑が少しずつ堆積して閉まり切らなくなる時があったので、メンテナンス用に前板を取り外せるようにしました。

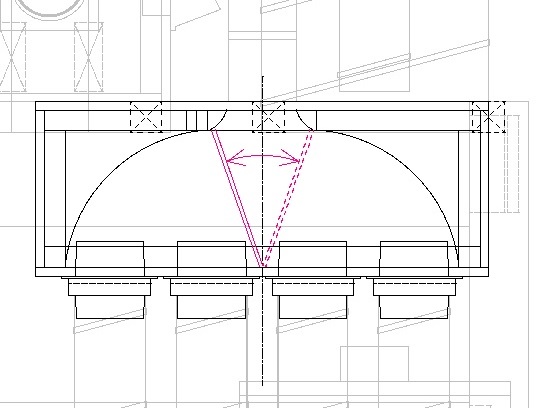

分離機を下側から見た画像です。サイクロン流がスムーズに行くようにと思い付きで入れた螺旋板です。3/4周で180mm下げましたが、効果の程は分かりません(笑)

まあ無いよりは良いでしょう。

Lアングルを加工してキャスターを取付け、通常は左画像のように上へ向けて固定し、移動する時はボルトを緩めて回転させてガイドピンに合わせ固定します。70kgを超える重量になりましたが、一ヶ所づつ8mm程度浮かせるだけなので片手で持ち上げ、インパクトドライバーへソケットを取付ければ簡単に出来ます。

一次側の配管を固定した所で所定の位置へ設置し、これまであまり気にしていなかった動線上にある二次配管の引き回しを変更したらスパイラル管と部材が足りないようです。

2021/2/19

スパイラル管と部材が届く間にフィルターの取付加工をしておきます。これは他の小型集塵機用φ180ほどのフィルターなんですが、気掛かりなのがこの大風量に対して容量が足りるかどうかです。

フィルターに合わせて取付部を作りました。フィルター容量が足りない場合、重ねて追加する事も考慮して防音ボックスに干渉しないよう、オフセットして合板に作っておいたアダプターを固定します。

固定して完了です。最初はこのようなフィルターでは無く、単純に通気性のある目の細かいシートを二重にしてアダプターへ簡単に固定し、右画像の架台を加工した時の屑を吸わせて試運転したら、微細粉塵が工場中に舞い上がってしまいました。目が細かいので二重にすれば十分フィルター効果があるだろうと思ってましたが認識が甘かったようです。このフィルターで同様にやって見たところ、微細粉塵は激減しました。小さいとは言え、やっぱり集塵機用のフィルターですね。心配していた容量も一個で十分でした。

フィルターはワンタッチで取り外せる構造なので、アルミ板を加工して受部も作りました。清掃の際の取り外し、取付けが楽に出来ます。

2021/2/19 完 成

部材が届いたので残りの配管を接続して完成です。動線上から配管をたったの一本移動しただけで、だいぶ動きやすく広く感じます。基幹部が目の高さになったので多少の圧迫感は感じますが、これまでと奥行きは変わりませんし慣れの問題でしょう。シャッターはかなり操作しやすい高さになりました。ファイバードラムは設計時は65Lでしたが80Lに変更しています。合板一枚分15mm床から浮かせ、蓋との固定バンドを緩めれば簡単にドラムを取り出せますし、合板を下へ敷けば取付けも楽に出来ます。

完成概要

W:1200 L:870 H:1800 重量72kg

どの程度騒音を抑えられたでしょう?以前の状態と完成時の騒音を簡易的ですがスマホのアプリで測定して比べて見ました。11dB下がっています。前は外に出したい程うるさかったのが結構静かになりました。特にモーターの高音が抑えられた事で聴感上の快適さが向上しているように感じます。機械の中で一番うるさい複合機のカンナ盤はこれまで集塵機の騒音とのダブルパンチでしたが、集塵機の音がほとんど聞こえませんし、静かな方のバンドソー動作時も全く気にならないくらい快適になりました。

先日、ルーターテーブルの引出しの杉材を自動カンナ盤で削る時に分離機、チャンバー、排気口全てがカンナ屑で詰まってしまいました。これまでの使用でこんな事はありませんでしたが、材料幅が300mmあり、多少深めに削ったため大量にカンナ屑が流れ込み、詰まったものと思われます。

分離機→ダストボックス接続口径変更

2021/8/9

原因はダストボックスへの接続口の口径が100φなので、ここで詰まり始め、次に排気口、チャンバーの順で詰まって行ったのでしょう。設計時はダクト径と同じ100φで良いと考えたのですが、200φの物と交換します。

メーカーへ注文して325−200の異径管と定着カラーを送ってもらいました。前の100φから直径が2倍になったので開口面積は4倍になります。これならまず詰まるような事は無いでしょう。

完了です。詰まった時の写真を取り忘れてしまいましたが、チャンバー内はまるで踏み詰めたような、手だけではかき出せない詰まり方で、それですら機械側吸込口からはまだ少量の吸込みがあり、変な所で改めて日立集塵機の強力さを実感しました。

幅広材で何枚もカンナ盤を通すと一気にカンナ屑が溜まるので、アクリル板でダストボックスに点検窓を付けました。内部の渦流で静電気が発生し、埃が付着して見え難いかな?と思いましたがそんな事も無く、簡単に屑の量が確認できるようになりました。

ダストボックス点検窓取付

このフィルターは先日の手だけではかき出せない程の詰まりの圧力で裂けたものと思われます。屑を除去してから新しいフィルターと交換して現状では問題は無く使用していますが、試運転では十分と思ったものの、時々点検して再度裂けるようであれば新たなフィルターを考えなければなりませんね。

2021/8/22

フィルター交換

先日、2t車でケヤキ等の木材を購入して芯去り、腐食・虫食い部分の除去や製材をしたところ、集塵機のフィルター側が嫌に埃だらけになるのでカバーを開けて点検したらフィルターが目詰まりを起こしていました。まめに点検すれば良いのですが、少しさぼるとこういう結果になってしまうので、フィルターの容量不足を感じていた事もあり、今回は新たに別のフィルターに交換します。

2022/12/7

少し叩き落した後ですが、フィルター内部は粉状の粉塵でびっしりと埋まり、フィルターがワンタッチ固定部から圧力で一部がずれて隙間が空き、ボックス内に直に排気されていました。

フィルターボックス内の清掃後の画像です。正面点検部、左側、底面部の通気部はフィルターから漏れた粉塵を少しでも抑えるためにウレタンを貼ってありますが、ここも粉塵がびっしりでした。

上が純正200Lのダストバック、下が今回購入した純正30Lのダストバックです。この集塵機用にしてはかなり小さい容量で、いつ発売になったのか分かりませんが、製作時に分かっていればこれに合わせてフィルターボックスを作れたと思います。取付金具部がこのままでは防音ボックスの関係で取付けられないので、最初のフィルター取付で加工したVU65のソケットを接合しました。

正面点検部の固定はビス止めでしたが、もっと簡単に取外しできる物は無いか?と倉庫を探したら金具が出てきたので取付けました。これでインパクトドライバー等を使わなくとも手だけで簡単に取り外して点検できます。フィルターボックスの容量は41Lあるのでダストバックと縦横比は違いますが、まだ多少余裕があります。

前フィルター

交換後

2022/10/13

チャンバーの問題点

レコードラック2を製作中に幅約300mmのケヤキを複合機でカンナ掛けしていた時に、シャッターの締りが悪くなってきたので点検したらチャンバー内が半分くらいカンナ屑で埋まっていました。他の機械では何ともありませんが、複合機で幅広板を連続で通すと一気にカンナ屑が流れて吸い込み切れず、チャンバー内に溜まってしまうのかもしれません。少しでも吸気側の配管に近づけたらどうだろうとエアロードを内部に追加してみましたが同じでした。試しに中間へ板を立てて左右2つづつを仕切って見たら溜まらずに吸い込むようなので、ラック造りが終わったら部材を探してみます。

チャンバー内セパレーター取付

チャンバー内中央へセパレーターを取付けました。セパレーター本体は30mm厚の集成材ですが、枠とシャッターが絡んで四隅の角は大き目に切り欠かないとチャンバー内へ入らず、現物合わせで寸法を確認しながら加工しました。シャフトは何かから外した8φのスタットボルトが長さぴったりで無加工で取付けできます。セパレーター中央付近へ8mmの鬼目ナットを埋め込み、前板とノブを取付けて完成です。前板の長穴加工した部分には出来るだけ空気を吸い込まないように硬めのウレタンに切り込みを入れて貼り付けています。どう作るかいろいろと考えてましたが、取り合えずある物で作って見ようとやって見たら在庫品で何の事なく出来上がりました。これで乱流が抑えられ、上の画像のような詰まりが無くなる事を期待します。

2023/2/4

チャンバー撤去 三叉管配管へ変更

複合機で幅広の材をカンナ掛けすると、どうしてもチャンバー内に屑がたまってしまいます。セパレーターを取り付ける前に比べれば堆積量はかなり少なくなりましたが、長く使っているとシャッターの溝に小さな屑がたまり、締め切れずに隙間が空いてしまうので三叉管を3本使い配管し直しました。この集塵機を製作する前と同じ接続方式になりましたが、シャッターは頻度こそ違えどたまには掃除しなくてはならないので、各接続部をどうすればうまく分解できるか考えながら組み立てていきます。個別にシャッターを外せるようにと考えていましたが、最終的に三叉管とその接続部(黒い部分)を丸ごと取り外せるように分離機へはアルミエアロードで接続し、何も工具を使わずこのままシャッターとの接続部から取り外せるようにしました。

配管終了してから試しに横切り盤を使用して見たところ、周囲へのおが屑の散乱が以前より少なくなり、集塵効率が少しアップしたようです。

2025/10/4