製作環境整備・その他製作物

ルーターテーブルは購入してから7年の間に2~3度、時間にして1時間も使用していませんでした。と言うのも

① インサートプレートと天板の平面度が微妙に合わない

② ルーター本体の取付と特にビットの微調整がやり難い

などが理由で、①に関してはインサートプレートの四隅に微調整用のビスが付いていますが、それでも対応しきれず0.1~0.5mmのスペーサーで調整していました。こちらはこれで使えるので良いとしても、②が大変です。ルーターは手持ちでの使用度が高かったので、テーブルに常時固定する訳には行きませんし、ビットの高さ調整は下部へパンタグラフジャッキを置いて調整していましたが、1mm以下の調整が非常にやり難い事から、これまで使用せず工場の隅で埃を被っていました。ルーターテーブルは加工物によっては非常に早く確実、正確に作業出来ますので、中古のルーターを購入、ルーターテーブル専用にして使う事にしました。

天板とインサートプレートは調整してもこのように隙間ができます。誤差が大きい方はフェンスの反対側なので、通常使う分には問題にはなりませんが、平らになるように調整します。

中古で購入した日立M12です。現在使っているM12V2は高さ微調整と回転調整が付いていますが、モーター性能は同じです。プランジの動きが渋かったので分解して整備しました。私が震災前に使っていたルーターです。

インサートプレートは四隅の調整ビスと天板に埋め込まれたマグネットで簡易的に固定されていますが、整備、故障以外でルーターを外す事が無くなるのでボルト固定し、下からビスで平面調整します。

パンタグラフジャッキより高さを繊細に調整出来ないかと検索して見つけたホビー用?のジャッキです。1200円程度の商品ですが、プランジスプリングを外した事も関係して、0.1mm単位の微調整が簡単に出来るようになりました。コンパクトな優れものです。

テーブル下に取付けてあるルーター本体のスイッチで入り切りするのも煩わしいので、使いやすい位置へスイッチを取付けました。プレートはベニヤで作って塗装、上部へ開けた穴からスイッチを押して起動し、プレートの どの部分を押しても停止出来ます。

アマゾンで見つけたボリューム付きのスピードコントローラー基板です。アルミ板を折ってケースを作りました。入力、出力共にコンセントにし、取付穴をダルマ穴加工してあるので簡単に取り外せて他の機器でも使えます。

高さ調整のジャッキ台兼用で、ビット等小物入れ用に引き出しを作ったのですが、足が四方転びで三面を傾斜で作るのは中々難儀でした(笑)

このルーターは22000/分で回転しますが、刃径12mmと50mmでは周速度が約4倍も違います。実際に刃径50mmの三面ストレートビットを回して見ると、その表面積の違いからか、12mmとは桁違いの恐ろしい音で回転します。ルータービットはどのメーカーも刃径による回転数指定はありませんが、さすがに刃への負担が大きいのではと考え、スイッチ右側へスピードコントローラーを取付けました。

赤いスイッチプレートは思いのほか便利で、面積が大きいとこんなにも操作がし易いのかと感じます。それと、ビットがテーブル上面へ突き出している事もあり、このプレートがあれば誤って起動させる心配もありません。

機械用の後付けキャスターはフレームが作業中の足元の位置に来るので、何とかしたいと考えています。また、下部に空間があるので、ここへ引き出しを付ければ更に治具等のルーター周辺小物類が収納出来るので現在思案中です。

2020/10~2021/1/15

この集塵機は主にルーター・トリマー用で使用していましたが、フィルターに切り屑が纏わり付きやすく、粉塵も微細なので常に掃除をしなければなりませんでした。何とかならないものかと検索したら、you

tubeに数多くの自作動画があり、効果も大きいようなので製作して見ます。材料は蓋つきペール缶20L、電線管VE28用ノーマルベンド、2号コネクタ、給排気空調用スパイラルダクト150φ、洗濯機排水延長ホース2m、他小物少々で在庫品もあるとは言え、全て購入しても材料費は3000円も掛りません(笑)

集塵機は工場新築後に清掃用で急遽ホームセンターで購入してきた物ですが、十分に使えて活躍してくれています。

電線管VE28用ノーマルベンドはペール缶の径に程よく合います。集塵機の吸い込み口がVE28の径に近いのでこのサイズにしました。パイプをトーチランプで温め、吸い込み口を差し込んでアダプタを作ります。次にホールソ―で缶の横へ楕円状に穴を開け、ノーマルベンドも内径に合わせてカットし、サドルで固定後に隙間をコーキングしました。2号コネクタは蓋の中央へ取付けます。

試運転して見たところ、綺麗に切り屑がペール缶へ分離されますが、粉状の微細粉塵(#180サンダー塵)が少量ですが集塵機側へ流れてしまいます。最初は予定に無かった150φスパイラルダクトを長さや取付け位置を試行錯誤しながら追い込んで見ました。色々やって分かった事は

① 蓋中央へ取付けて長さを作業吸い込み側のノーマルベンド取付け位置より下げると切り屑まで集塵機へ行ってしまう

② ノーマルベンドと長さを合わせると改善されるが微細粉塵は大して変わらず

③ オフセットしたら綺麗に分離され、集塵機側へはほとんど微細粉塵が行かない(工具使用想定の吸い込み量)が、一気に大量に吸い込むと②か少量の切り屑まで集塵機へ流れる

以上のような結果になったので、スパイラルダクト先端にウェスをフィルターにして取付け、大量に吸い込んでみたところ集塵機側へはほとんど何も吸い込まれなくなりました。蓋を取付ける時はノーマルベンド側を広くした方が良いようです。ペール缶へ吸い込まれた切り屑は文字通りサイクロン状に渦を巻いたような感じで切り屑が重なっています。スパイラルダクトを付けなかった時でもちゃんと分離されて十分でしたが、これでフィルター清掃の煩わしさから解放され快適に作業出来ます。

2021/1/15

ルーターテーブル

サイクロン集塵機製作

作業台製作

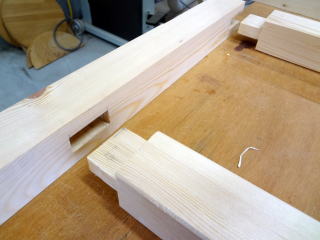

これまでの作業台は合板を使った組立式で、天板はX型の台へ載せるだけなので簡単に設置・撤去ができて必要に応じて出し入れしていましたが、カンナ掛けやノミを使う時はどうしてもぐらついたり、弾んだりして強度不足なので新たに作業台を作ります。最初にSPF材で外枠の加工から始めました。調整して間もないルーターテーブルへ新調した50mmの三面ストレートビットを取付け、天板落し込みの12mmx20mmの段欠き加工をします。ルーターの回転数を20~30%落して加工しましたが、さすがに刃径が大きいのでこれだけの切削面積を一度で加工でき、加工材終端の欠けも無く大変綺麗に仕上がりました。この加工で当初、ルーターテーブル右側へ取付けたスイッチは起動時は何も問題ありませんが、身体をテーブル長辺方向へ置いた場合、停止する時にフェンスが邪魔になる事に気が付いたので、この後左側へ移動しました。

この枠が天板平面度の基準になります。加工が的確であれば何も問題無く平面になるはずですが、対面・対角の水平、接合面の直角を最終確認しながら組立ます。

側面部を利用してバイスとして使えるようにしました。裏側へ座金付12mmナットを4箇所座彫りして取付け、クランプ板とボルト数種を用意すれば様々な長さと幅の加工に対応出来ます。それと取り外し式で、もう少し簡単・手軽にクランプできる物は無いか?と考えて閃いたのがこのクイックバークランプです。バーの厚みが5mmなので幅を5.2mm、長さをバーの幅以上で長穴加工すれば脱着も楽に出来ますし、バーの上に加工材を仮置きしても、裏側のクランプ上端を天板下面と同じ高さに穴加工すれば傾く心配もありません。握るだけなので締め付けも楽で強度も十分です。表への出しろは最小限ですし、バーが邪魔にならなければ表裏を反対にしても使えます。これも6箇所に穴加工しました。

脚はほぞで組み、ボンドで接着して強度を上げます。出来上がった脚を枠の内側へ蝶番で取付け、四隅の筋交いを8mmの蝶ボルトで固定しました。工具が無くても簡単に組立と折り畳みができます。筋交いは設置時の枠⇔脚の固定穴長と、畳んだ時の脚同士の固定穴の長さを同一にしてあるので、畳んだ状態でボルトで固定でき、移動時にバタついたり飛び出すような事はありません。

天板を取付けて完成です。工場がもう少し広ければ固定式で作れたのですが、普段広く使いたいので折り畳み式にしました。けっこう重いですが、工場内を一人で移動するのに支障があるような重さでもありません。脚にはアジャスターを取付けて不陸にも対応できるようにしました。天板平面度も良好で、これまではアンプパネル等を組立てる際に、平らな板を別途用意して組立てていましたが、これからは大きめの物でも天板を基準として組立てる事が出来ます。強度も十分で、斜め下方向へ様々な角度から体重を掛けて押して見ましたが、びくともしません。オーディオ機器製作に先走り、ほとんど完成してからの製作になってしまいましたが、もっと早く気が付いて作るべきでした(笑)

2021/1/16

ルーターテーブル キャスター交換 収納用引出し製作

ルーターテーブル整備後、気掛かりだった後付けキャスターと収納部の追加製作をします。機械用の後付けキャスターはフレーム部分が作業の邪魔になるので取外し、Lアングルを加工して単独で取付けました。移動する時はサイクロン集塵機と同じようにインパクトレンチでボルトを締めれば瞬時に12mm浮き上がり、普段はボルトを緩めて本体を固定させます。このフレームが無くなった事で足元の自由度が広がり、作業がだいぶやり易くなりました。

収納部を造ります。材は杉ですが、欅やカリンなどと比べれば柔らかくて加工は遥かに楽ですね。外枠は脚の形状に合わせた四方転び、引出し部も前板が傾斜なので中々にしんどいです。釘、ビスを使えば組立も楽ですが表に出したくありませんので、引出しが入る部分の側板の仮固定にビスを使っただけで他は全てホゾ、合い欠き継ぎなどで接合しました。

着色、塗装して完成です。上部の高さ調整のジャッキ台兼用で、ビット等小物入れ用に引出しを作った時も、下部にまだスペースがあるので、ここに収納部を造ればあちらこちらに置いてある治具、定規等のルーター、トリマー周辺機器をひとまとめに出来ると思い製作に至りました。今回造った収納部の重量は18kg、先に製作した引出しと機器類を収納すると30kg近い物が脚下部に固定された事でルーターテーブルの重心も下がり、より安定した快適な作業が出来る事と思います。

2021/8/2

固定作業台下 引出し製作

材は杉で製作しますが、現状の作業台の枠と束に合わせて米松で杉の側板木口が見えないようにしました。

この作業台下は端材置き場にしていましたが、ここに引出しを作って工具類を収納します。

いろいろ悩みながら束、擦り桟等の木組みを考え、強度が保てるよう組んでいきます。

枠組立て最終部の棚口桟組付け部分です。中央に立てた束と擦り桟のほぞに差し込みながら、既存の台の束に雇い実を入れ、クランプで押し広げながら差し込みます。

枠が出来上がりました。引き出しは平行、直角度がシビアなので、既存の台に後付けしようとすると、この枠の製作が今回で一番大変な作業でした。

引き出し本体は三杯は同じに作れば良いのですが、左端の一杯は作業台の歪みの逃げを作った関係から左側板だけ上下を1.5mm斜めに作ります。

完成しました。これまで電動工具類は資材、工具置き場へ置いてその都度、購入箱から出し入れしながら使用していましたが、これからは引出しを開ければ手軽に取り出して使う事ができるので利便性が上がります。引出し一杯の容量は57L、四杯で228Lあるのでかなりの収容量があり、収納した電動工具は丸鋸、ルーター、ジョイントカッター、オービタルサンダー、手持ちタイプのベルトサンダー、電気カンナ、それぞれの治具や周辺機器の他にノミ、カンナ、測定器類、ブロアーガン、エアータッカーなどを入れて三杯使用しても余裕があり、一杯はまだ空いています。

2021/8/14~8/23

ベルトサンダー台製作

このベルトサンダーは海外製品で欧米向けのため、作業面の高さが980mmもあり、後付けキャスターで20mm余計に上がっていますが、一般的な日本製の機械より150mm前後高さがあり、使い難さを感じていました。最初は下部の台を切る事まで考えましたが、扉まで切らなければならないので新たに台を作ります。

メーカー公称値では重量が120kg、台部分を除けばベルトサンダー本体重量は100kgくらいかと考え、その重量に耐える木組みを考えて加工します。

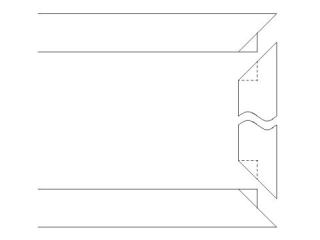

隠し留め形三枚組継ぎの拡大版でしょうか?単純な留め継ぎや雇い実でも強度は出ると思いますが、下方向への荷重に対してどうすればより堅固な接合になるか考えてこの接合方法にしました。

組み立てて見ます。ボンドを使わなくてもかなり堅固に組み上がっているのが分かります。接着後に全ての角を面取りしました。天板の開口部は本体をボルト止めするためのものです。

本体を載せて納まり具合と取付けボルトの位置決めをします。本体重量は87kg、付属の台が25kgなので公称値と若干違う112kg、今回作った台が23kgなので仕上り重量は110kgになります

扉はドアキャッチと蝶番で固定されるだけなので、木は自由に動けます。できるだけ狂いが出ないように扉材は木裏同士を貼り合わせました。

扉材は狂いが出にくいように辺材部分を使いましたが、組んで見ると本体との色が違い過ぎるので着色塗装します。ベルトサンダー本体の重心が高いので標準の台の時は前後に応力を掛けると傾きやすい事への対応と、内部へフェンス等の収容量を高めるため、作業の支障にならない程度まで大きく作りました。

完成です。作業面高さは820mmにしました。これまでより160mmも下がり少し戸惑いましたが、木材を添えて見ると切削面の見やすさが格段に向上しているのが分かります。台の角を面取りしたのは美観上からの事では無く、作業中に身体や物をぶつけて痛い思いや角が欠けたりしないようにするためです。

でもこの台、どこからか払い下げて来たTV台のような・・・着色する時、これで良いかと適当にやったのですが、本体と同じベージュ色の方が良かったかな? まあ良いか(笑)

2021/8/26~9/2

断面図

左:底板 右:側板

接合状況

リョービ・ベルトサンダー改造

このリョービベルトサンダーは横倒し使用で故障・修理後、ほとんど使っていませんでしたが、端部のφ60部分での微妙な曲線加工では、これでなければできない加工もあります。サンディング部のアッセンブリを使って立型で作れないか?と分解して見ました。

2021/9/21

出力0.4kwのモーターを購入しました。付属のモーターも0.4kwの表示がありますが、これはおそらく消費電力でしょう。少し力を入れて切削材を押し付けると止まってしまうほど非力です。2Pなので回転は出ますが、購入したモーターは4Pなので回転は2Pの1/2、トルクは2倍、回転の不足分はプーリの歯数で調整します。単相100/200V兼用で正・逆回転もでき、共に結線の組替えで対応するようになっています。

改造はだいぶ前から考えていましたが、ずっと引っ掛かっていたのがこのプーリです。付属のモーターは当然使えないので、別のモーターを取付け、このタイミングベルトの幅とピッチに合ったプーリを探さなければなりません。メーカーのチャートに沿って進んで行ったら、何とか特注扱いで探し当てる事ができました。手元に届くのは10日後の予定です。

定盤にしようと購入してきた集成材が反っていました。幅が400mmあり、私のカンナ盤は使えないのでベルトサンダーを平面にして修正したのですが改良した結果、使い勝手はものすごく良好です。サンディングベルトを交換する時も収納部から簡単に取り出せますし、工夫してベルト上部に高さ調整可能な電動の送りローラーでも取付ければ、かなりの幅広材まで正確な平面出しができるようになります。今後の課題?でしょうか(笑)

ドライブ側のローラーを修正します。ドリブン側は以前修正してあったのでそのままこちら側を使用する予定でしたが、ベルト交換の際のテンションを解除する可動部がドリブン側にあり、切削材を強く押し付けると緩んでしまう可能性があるので今回はドライブ側を使う事にしました。1mm程ローラ―中央部が盛り上がっていて、繊細な加工では歪みが出る可能性があります。シャフトへドリルを取付けて低速で回し、グラインダー砥石修正用のダイヤモンドドレッサーで平面に削りました。

支柱、天板を加工して仮組みして見ました。サンディングアッセンブリの固定方法で悩んだのが天板です。出来るだけ厚い材を使いたい場所ですが、上面取付だとプーリを取付けるシャフトが短く、かと言って下面取付にするとサンディング幅が狭くなります。考えた末に2枚を貼り合わせる事にしました。下段ベース上面へサンディングアッセンブリを固定し、その上に天板を載せれば厚さが取れ、シャフトも適度な長さになり、サンディング幅も十分取れます。

引出しの製作も終了しました。この引出しは交換ベルト等の周辺小物を収納します。これまで作った引出しもそうですが、作業部直近に収納部があるとすごく便利です。天板下部のベルトサンダーアッセンブリ取付けボルトや鉄板と干渉する部分の段欠き加工はなかなかに複雑でした。

台はまだ仮組み状態で、特注プーリが届かないと最終的なモーター取付けの擦り合わせが出来ないため、これ以上は進められないのでしばらく中断です。

恐怖のキックバック・・・!

とんでもない失敗をやらかしてしまいました。昇降盤・テーブルソーによくある「キックバック(切り落とした材が高速回転する刃に引っ掛かって手前に飛んでくる現象)」です。左側の刃根が残る材が飛んできた板です。この刃の周速度は約54m/S、時速にして190km以上の速さで回転している刃から打ち出された42cmの材が、直前にいた私のみぞおちを直撃しました。更にこの材はその後、2m以上離れたベルトサンダーに当たって「ガァン!」・・・ 一瞬の出来事でした。激痛と苦しさでその場にうずくまり、その苦しさに抗おうと力が入った為か涼しい日なのに流れるほどの汗が出て、キックバック防止の割刃を外していた事を激しく後悔しました。これまでもキックバックは何度かあったのですが、「おっと・・・」という程度で、今回は45°カットで刃が傾いていた事、邪魔だからどけようと刃が回転中にも係わらず材に触れてしまった事、材が大きかった事などが大失敗の原因です。しばらく息ができないほどの苦しさと激痛でしたが、幸い腹部の軽い内出血だけで後遺症は何も残らないのがせめてもの救いです。邪魔でもやはり割刃を外してはだめですね。

えらいめに遭いましたが、支柱下部へ取付ける引出しの外枠カットが終了しました。

2021/9/26

ベルトのテンションとドライブ・ドリブンプーリへのトラッキング調整ボルトです。タイミングベルトがプーリの芯に来るように調整した後、動かないように蝶ナットで固定し、モーター取付ボルトを締め付けます。

タイミングベルトを掛けてモーター位置決めと、取付の穴加工を先にしておかないとドリルが入らないので、台は仮組みから先へ進めませんでした。これで本組みができます。

プーリが届いたのでモーターへ取付けます。当て木をして軽く叩いてシャフトになじませると、後は両手の親指で押すだけでス~と絶妙な感じで気持ち良く入っていきます。

スイッチは三相モーター用の直入れ正逆スイッチを流用しました。二相が入れ替わる構造なので一相は電源の入り切り、二相を正逆用に使います。

引出しとキャスターを取付けて完成です。作業面高さは830mmにしました。早速試運転して見たところ、切削材をかなり強めに押し付けてもモーターは軽々と回りますし、作業性も良好です。もっと早く作っておけば6B4G改のフロントパネル加工もかなり楽にできたのになと感じました。通常の使用ではモーター逆回転まで必要無いと思いますが、作業状況であるいは逆回転で加工した方がやりやすい場合もあるかと思い、逆転可能にしました。

2021/10/4

完成時にスムーズに開閉できていた引出しがきつくなりました。二日続いた雨で湿気を吸ったか、外枠部分を架台へ取付ける時に少しきついかな?と思ったものの、修正するほどでも無いとそのまま取付けた歪みが出たのかも知れません。きつくなるのは前板上部分だけなので、カンナを掛けて修正しました。

このベルトサンダーはR部分だけを使い、画像のように集塵するつもりでした。平面部を使いたくなった時は必要に応じて角材をクランプで固定してフェンスにするか、大型のベルトサンダーを使えば良いと思ってましたが、小物類の加工はこちらの方が手軽に使えるので、フェンス兼集塵口を作ります。

改造前のノーマル時の集塵口は38φ用でしたが、100φの集塵パイプを直に接続できるように加工しました。サンディングベルトとフェンスのギャップは2mm程度しかありませんが、さすがにパワフルで周囲に全く粉塵が舞わずにガンガン吸い込みます。取付け、取外しや前後左右への微調整が簡単にできるように固定はクランプのみにしました。かなり無茶な切削をしてもフェンスはしっかり保持されていますし、必要であればいつでも天板へビス止めできます。

2021/10/14

ローラーコンベヤ架台製作

上下高調整式の工具メーカーのローラーコンベヤは前から欲しかったものの、私の使用状況ではサイズが合わないのでこれまで諦めていました。今回のレコードラック2の製作では1000mm以上の材料を加工する時に単独のローラー2台を使用していたのですが、やはりコンベヤ型の必要性を感じたので部材を集めて使用状況に応じたものを製作します。

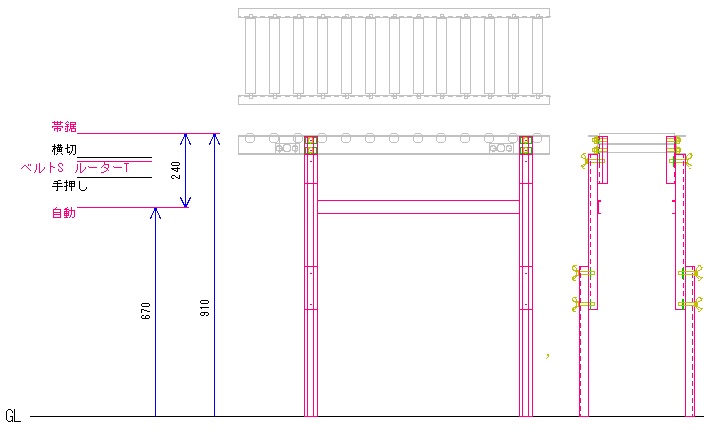

ローラーコンベヤ本体はオークラ輸送機のL1000mmxW310mmですが、別売の純正固定脚は上下高調整幅が65mmしかありません。私の使用している自動カンナ盤のテーブル高が670mm、バンドソーが910mmなので240mmの調整幅が必要です。横切盤、ルーターテーブル、ベルトサンダーはこの中間値なので、上下に各65mm余裕を見て370mmの調整ができるように架台の図面を描いて見ました。

2023/2/16

強度もあり自由に高さを調整できるように材料はダクターチャンネルD-1を使います。

工具を使わないで簡単に固定するため10mmの蝶ボルトを使いました。上が微調整用、下2つが中段の固定用です。

切って穴を開けるだけなので加工は簡単に終わり、組み立ててみました。この状態から微調整であと50mm伸びます。

最小に縮めた状態です。伸ばした状態での安定度も問題無く、補強も必要ありませんでした。

バンドソーの下部にモーターがあり、干渉するので架台はオフセットしてあります。長尺材を置いてテーブルとの高さを調整します。

各機械での使用高さから-20mmにマーキングしておいて中段で合わせて固定し、パンタグラフジャッキで微調整して上部蝶ボルトを締めて固定します。

ふと思い立って図面を描いて部材を拾ってみたらD-1部材は在庫でほとんど揃ってますし、足りないのは蝶ボルトくらいで架台は簡単に作れました。こんな事ならもっと早く作っておくべきだったと思います。上の蝶ボルトを緩めれば架台は簡単に取り外せるので場所を取らずに片付けられます。

使用部材

ローラーコンベヤ オークラ輸送機 FR25075x1,000

ダクター部材 D-1x4,520mm DHN-M10x12 DHUBx12

D-DH8N-1x8 GS1Bx4

蝶ボルト M10-50x12

架台左右連結材 軽天親バーx1,460mm