|

オーディオ復活の初期に造ったレコードラックはLP、CDそれぞれ70枚程の収容量がありましたが1〜2年で一杯になり、その後に購入した物は押入れに収納しています。最近では購入量もだいぶ少なくなりましたが、レコード以外に収納したい小物類もあるので新たにレコードラックを造ります。

2022/11/27

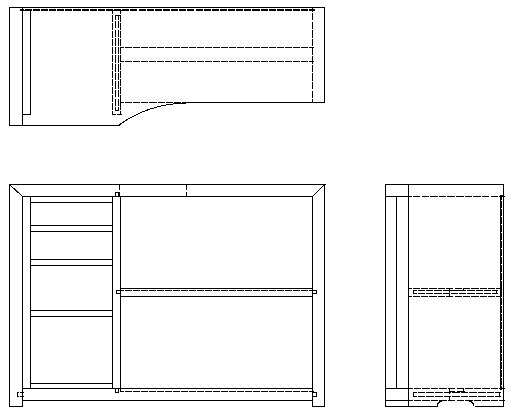

仕上予定 W:1150 L:430 H:815 推定重量:60〜70kg

材料は昨年、製材所から購入してきた長さ約4000mm、最大幅800mm、最小幅430mm、厚さ55mmの3枚のケヤキです。製材所では長期にわたり風の強い時には雨にもほど良くさらされ日当たりの良い半屋外にあり、良い乾燥状態の材だと判断していたものの、表面は堆積したほこりで木目もよく分からないような状態でした。1.5枚くらい使えば十分に製作できると思っていましたが、いざ木取りしてみると長手方向、短辺方向の反り、ねじれ、虫食いなどがかなりあり、700mm程度ならまだしも厚板の長尺物を取ろうすると3枚全部製材しても足りません。

長手方向へのねじれです。1000mmくらいの長さで10mm程度ねじれています。

これは2000mm程の材ですが元で反って先では逆に反っています。

バンドソーで挽き割り途中でもこのような反りが出てきます。

材料は私が製材所で目にしてから10年以上、おそらくそのかなり前に製材されていた材で、購入してから室内保管して1年以上経っています。含水率は10%前後で十分に造作材として使える乾燥度ですが無垢材は難しいですね。ほぼ半分は捨てるようになるでしょう。これは少々手こずりそうです。

アピトンはシリカの含有率が高く、刃物の切れが止まると聞いてましたが案の定、カンナと鋸刃の切れが急激に悪くなり横切り盤の鋸刃が1回、手押しカンナ盤の刃は幅広のケヤキを何枚も加工したせいもありますが、2回研ぎに出さなければなりませんでした。悪戦苦闘しながらも何とか合計7枚の接ぎ合わせ終了です。

2022/12/4

引出し部を造ります。それぞれ高さが違い、下からA4ファイルが縦に入る高さを基準として次がCDを収納できる高さ、上二つはそれぞれ大きさの違う物をと考えています。引出しは平行と直角度がシビアなのでベニヤで高さの型を造り、前後にスムーズに動くように調整しながら組み上げていきます。単なる引出しだけなら後ろの桟は要りませんが、組立ての都合でこの部分を先に組んでおかなければなりませんので安定させるためと、側板が万一狂った時に多少でも押さえられればと取付けました。

何とか希望の45mmx約1200mmの材は取れましたが、一枚板では反りがきつ過ぎて上記の材を取ろうとすると幅は300mm程度が限界でした。今回のラックは幅が広い方で430mm、狭い方で346mmなので接ぎ合せるしかないのですが、単に接ぎ合せても面白味がないので、設計変更して中間に在庫であったアピトンを入れる事にしました。

特注で製作してもらったバンドソーの2本の帯鋸、チップソーの方が破断してしまいました。通常刃の物に交換しましたが切り口は綺麗でも、厚材を裁断すると送材速度は1/3程度です。このチップソーは気持ち良いほど切れが良かったのですが、チップのピッチが24mmでは広すぎたためか、チップのすくい角が深いためか切る時に「カッ・カッ・カッ・・・」とかすかに刃先が材料へ当たる音が聞こえていました。しかも破断した帯鋸を外して見ると、チップ間の幅の狭い部分にいくつも亀裂が入っています。回転速度も関係していますがチップへの負担が大きかったものと考えられます。この事を刃物屋さんに相談したらピッチは最小で13mmまで出来るとの事なのでこれで製作して貰ったんですが、さすがにプロの刃物屋さんらしくチップの取付角度までは注文していませんでしたが、微妙に浅くなっていました。早速取付けて試し切りしてみましたが、切れの良さはそのままで刃先が材料へ当たる音も無くとても良い感じです。それにしても今回は研磨が3回、購入が3種(305φ丸鋸、カンナ刃、帯鋸)と刃物類の出費が大きいです。

2022/12/7

旧帯鋸

新帯鋸

チップのピッチと角度

引出しの枠が完成しました。摺桟を取付けて型で前後の動きをチェックしたら2ヶ所で動きが渋くなっています。組立て時に棚口桟が微妙に歪んでしまったようで、1ヶ所はノミで削ってすぐに直せましたし、もう1つは少しきつい程度なので引出し側で調整します。

天板はこれ1枚で17kgあります(汗) 接ぎ合せた部分に製材後に出た狂いで僅かに段差があったのでカンナで調整中です。

2022/12/9

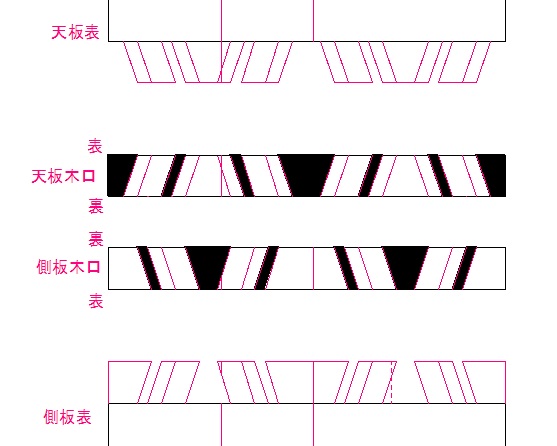

高難度な仕口加工

天板と側板の仕口図面です。通常こういうラックなどは留め継ぎや芋継ぎですが、いつかやってみたいと思っていたこの仕口で造ろうと思います。何という継手なのか分かりません。だいぶ前に木工機械や電動工具などの検索をしてて、リンクを繰り返し海外のサイトで見つけた継手です。最初はかなり凝った加工だな程度で画像を眺めていましたが、あれ?これどうやって組付けたんだ???と頭が混乱してしまいました。なぜなら通常のほぞやアリ組みみたいに上や横から組付けようとしても仕口が左右に全て斜めに加工されているので不可能なのです。画像が無いと図面だけでは分かり難いかもしれません。木口の黒く塗りつぶした所は切り落とす部分です。トーシロの私にこんな加工が出来るでしょうか?(笑)

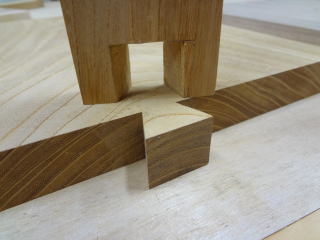

今回の図面を引き始めた時に造った試作2です。試作1は案の定、組付け不可能でした。悩みに悩んで造ったのがこの試作2で、これで組付け可能である事が分かりました。

2022/12/16

丸鋸用傾斜定規は限られた場所でしか使えないため、正確にカット出来るように定規も各種作りました。

木口カットで丸鋸が不安定なので工夫しながら補助の台を取付けながらカットしていきます。

天板を加工し終えたのでそのまま現物で墨を写したら大失敗です。この方法では正確な墨が描けず、あくまでも寸法で追わないとだめだと分かりました。

失敗が2回 (爆) 1回目は左の方法で墨線を描いて加工して天板と側板を合わせようとしたら、うまく合わず???状態でよくよく考えたら、あの方法で描いた墨線は形や寸法が同じでも反対側の対角の墨線になるという事に組付けるまで気付かなかったというアホ振りです。この仕口は墨線1本狂ってもきつかったり隙間が空いてしまうので当然の結果です。2回目は墨線の内側で切るべき所を定規の設定で手間取ってしまい、誤って外で切ってしまいました (泣) 墨線を罫書くだけでも時間と神経を使うのに1カットで終了です。失敗するのを覚悟して長さに余裕を持たせてはいましたが、2回は想定外でした。

ひ〜こら言いながら何とか加工を終えました。まず組付け前の画像をご覧下さい。天板(左)を側板(右)へ上から入れようとしても、側板を天板へ横から入れようとしても仕口面が合わず入りません。

力技で組付けました。嘘です(笑)ちゃんと組み方があります。反対側が残っていますが大変な時間を掛けて試行錯誤しながら何とか組付けられました。この仕口でなければもう完成していたかも知れません。製材してからだいぶ時間が経っているので板にも反りが出始めています。

組付け方法は内側同士の角を合わせて対角側へ少しずつあおりながら入れていきます。つまり内側角同士の凹凸寸法を合わせなければ絶対に入りません。試作1が失敗したのはとにかくやってみようと組み上がり寸法だけでやったためです。この方法に気が付くまで委縮し始めたシワの少ない脳みそでかなり考えました。どうやったらこんな木組みが可能なんだろう?・・・ まあ、四方鎌継ぎや婆娑羅継ぎなんて上下前後左右どの角度から見ても不可能としか思えない継ぎ方もあるし、やはり斜めから見るような見方が必要なんだろうなぁ・・・んん?斜め?!!仕口が斜めなんだから・・・ でたどりついたのがこの方法でした。右上の画像はわずか10mmも噛み合わせていない状態で手を放しても、10kg以上の側板は微動だにしません。しかしこの仕口を考えた人、私のような変態かあるいはとんでもない天才ですね。

2022/12/24

擦り合わせが終り、加工が終了しました。この仕口で時間が掛かりましたが、後は面倒な所が無いので少しは加工が進むかと思います。丸鋸の切れは最初から悪かったので定評のある山真製鋸の「神業」へ交換しましたが、これだけの加工をするとさすがに切れが悪くなってきました。

左側より仕口が少ないので加工は早く終わりましたが、組付けて見てからの擦り合わせが必要です。台の水平、定規の角度を合わせて正確に墨線通りカットしたつもりでも、微妙なずれが出るらしく、途中からきつくなります。

少しは要領を得たので加工スピードが上がりました。切り欠き部分は定規無しでガンガン切って行きます。丸鋸安定用の補助の台は必須ですが、後々この台がいたずらしている事に気が付きました。

右側の仕口を加工します。寸法を1つの木口に4ヶ所出して正確に墨線を罫書きます。0.5mmのシャープペンで罫書いたこの墨線の中央で切る予定ですが、墨線の内で切る、中央で切る、外で切るというのが難しいお年頃です(笑)

この継手の名称が分かりました。

何気無しにyoutubeを見ていたら何と動画がupされていました。継手、仕口、木組みなどでさんざん検索しても全くヒットしなかったのにHP上にアップした画像と何かの関係があるのでしょうか・・・

「ねじれ組み継ぎ」又は角から仕口を見ると水の文字に見える事から「水組み継ぎ」とも言われているそうです。海外のサイトで見つけたのであちらの方が考えた継手なのかなと思っていたのですが「ねじれ組み継ぎ」で検索したらかなりの数がヒットして、古い火鉢の画像などもありましたので古来からある日本の継手のようです。

木材の狂い

画像中央は引出しの枠ですが側板に0.5mmほどの反りが出ています。桟木で狂いは抑えられませんでした。こうなると引出しの製作にも時間が掛かりそうです。

画像右は左右の側板を合わせて見たら右側板に1mm程の反りが出ていました。製材時に覚悟はしていましたが、アピトンもケヤキもよく動きます。

アピトンの断面にシリカの結晶と思われる銀色の粒が沢山あるのが分かるでしょうか?目に見える所だけでこれですから、こんなの切ってたら刃物の切れも悪くなりますね。

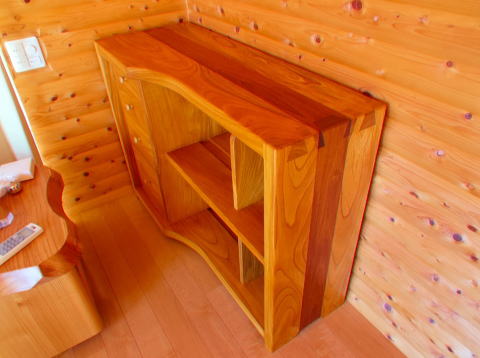

左右側板と下段の棚板のほぞ加工が終わったので仮組みして見ました。厚板の無垢材は豪華で段々と形になってくると楽しいですが・・・くそ重いです。この状態で40〜50kgくらいでしょうか?引出しと小さな加工が数多くあるので完成はまだ先になりそうです。

2022/12/27

組立ての前加工が終了したので急ぎ天板と左側板を接合します。この部分は板に反りが出て仮接合する度にきつくなってきてて、休みとは言え正月から刃物を振り回す?のも気が引けるので年内中に接合しておこうと思ってました。通常このようなクランプの掛け方をすると90°より広角側に動こうとしますが、この継手はその形状から合わせたら最後びくともせず、しっかりと90°を保ったままです。

2022/12/31

あらかじめ引出枠を取付けておき、次に中段と下段の棚板を取付けますが、ここでも板の反りが露わに・・・

下段の棚板が反って引出枠との接合部の中間部に1mmほどの隙間が空いてしまいました。

棚板底部に木片を挟んで隙間が無くなるまでクランプで締め上げますが、さすがにケヤキの45mm厚だと修正も大変です。

引出枠の反りで中段の棚板にも隙間があるので同様に木片を挟んで締め上げます。

右側の側板も固定しました。こちらにも反りが出ていましたが、逆方向の反りなので両端で締め付ければ平坦になります。

本体の組立が終わったので引出しの製作に掛かります。相欠き継ぎと底板の溝加工が終了しました。うまく収まってくれれば良いですが(笑)

2023/1/9

引出しは前板に鉋を少し掛けただけで4杯共に大した調整も必要無く、うまく収まりました。

上から順次閉めていくと先板に押された内部の空気が逃げるので何の抵抗も無く閉まりますが、最後の一つをゆっくり閉めると上の三つがフッと出てきます。出た部分を閉めるとまた別の場所がと、まるでモグラ叩き(笑) 気密性も上々です。

レコードのラックスタンドの製作ですが、このような木口の加工には作業台のバイスが大活躍しています。棚板には幅51mm・深さ15mmで溝を切ってあるのでスライド板は50.5mm前後、立板はH:280・W250で造りますが、接合はより堅固にとアリ組みにしました。

6Rでコーナー部の面取りと仕上げの全面ペーパー掛けをして全ての加工作業が終了しました。塗装が残っていますが、ここまでくれば完成は目前です。

2023/1/14

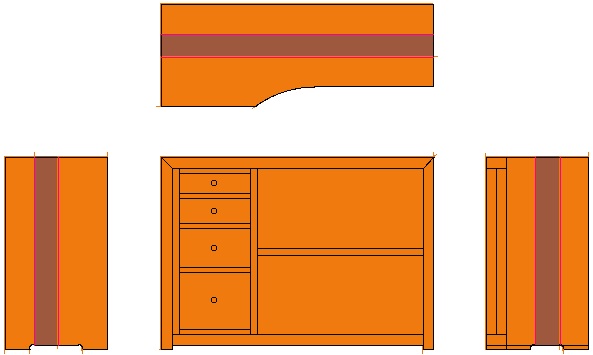

ケヤキの色合いがまばらなので軽く着色して、蜜蝋塗り1回目です。ウレタン塗料も良いですが、蜜蝋は木に深みのある質感が出てシルクのような肌触りになります。ただ、これだけの面積を蜜蝋で仕上げるとガン吹き塗装の数倍の手間が掛かります。

蜜蝋は1回塗りで良いと思いますが2回塗りにしました。1回塗りより少し深みが増したかな?という程度ですが乾燥後に2回目を塗り、1日経ってからカラ拭き、更に1日経ってから2度目のカラ拭き、引出しの取手を付けて完成です。蜜蝋仕上はほとんど艶はありませんが、カラ拭きすると3分艶程度になります。

2週間もあれば造れると思っていましたが甘かったです。製材、木取りで嫌な予感がしてやっぱりの接ぎ合わせ後の狂いと、とどめにパズルのような仕口加工で大幅に製作時間が押してしまいましたが、無事完成しました。出来上がったラックを見るとケヤキの杢目と色はやはり良いです。

完 成

2023/1/18

完成概要 W:1115 L:430 H:830 重量:74kg

搬入・設置

完成後間もなく室内へ搬入して更に20日間蜜蝋を乾燥させました。どんな塗料でも触れて影響の無い程度まではすぐに乾燥しますが、完全乾燥には10日以上の日数が必要です。蜜蝋には荏胡麻油が含まれているのでオイル塗料と一緒と思い、一年で一番寒い季節なので十分な乾燥期間を取りました。乾燥中は何やら生臭いような臭いがして(荏胡麻油の酸化の臭い)それが無くなったと思ったら今度はほのかな木の香りを含んだ甘い香りへと変わりました。

床へ直置きだったアンプを天板へ乗せ、部屋のあちこちへ置いてた小物類を引出しへ収納して設置完了です。

2023/2/5