2015/2/21

これまではホーン型しか考えていなかった低域用の箱ですが、検索しているうちに今まで私のやってきた事と、正反対とも思える記事が散見していたので要約してみます。

※数10Hzの低域をホーンで再生しようとすると、一般的な家屋には納まりきらない10m前後のホーンと一辺が数mにも及ぶ開口部が必要。

※ホーンをドライブするにはコンプレッションドライバーでの駆動が前提であり、ダイレクトラジエーターであるコーン型ユニットの前にある物はホーンであろうが、フェイズプラグであろうが障害物でしか有り得ない。

※バックロードホーンやバスレフは所詮、疑似低音でしか無く、ショートホーン+バックロードあるいはバスレフと組み合わせた場合、カットオフそのものがローカットフィルターとして働く。

※音量を下げた時に低音の量感が不足するのはそのユニットが不完全な証拠である。

※本物の低音はコンプレッションドライバー+ホーン以外は密閉でしか出ない。

バックロードという箱の特性上、小音量時の低音の量感不足は仕方の無い事だと思っていました。それを補う為にオールホーン・ダブルウーハーで、とまで考えたのですが、それすら否定的な内容の記事も見受けられます。こういった記事を見つけ始めたのが昨年の中盤くらいだったでしょうか・・・・・

それからは箱の設計もストップしてしまい、最近まで構造すら決めかねていました。

昨年、IKEDA製品一式を納めて戴いた販売店の方からエール音響の40cmユニット、WA−4000用の密閉型エンクロージャーの設計図を戴いていました。

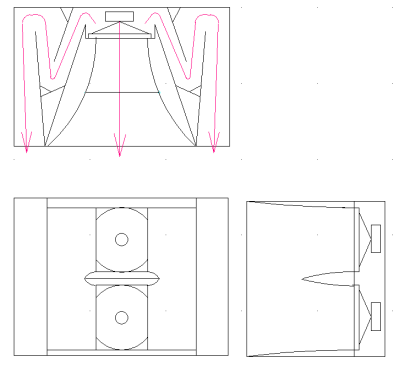

バッフル上部にエールのホーンユニットを、下部にWA−4000を取付ける構造で内容積は180Lの箱です。最近、それならこれを基に造ったらどうだろう?と考え始めました。

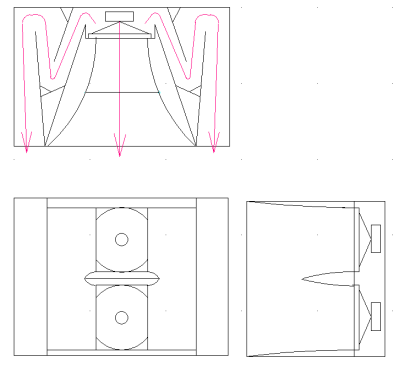

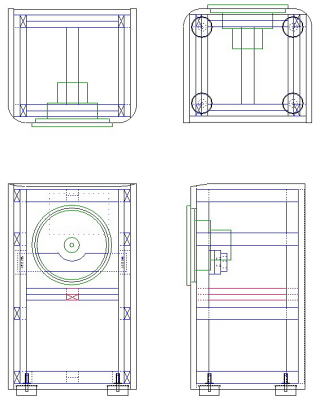

密閉型と言っても裏板に通気口があり、完全密閉では無いので、背圧でユニットの動きを妨げられるような事も無いと思います。低域専用でも構わないとの事なので、これを資料としてホーン部を取り除き、ユニットを上部へ移動して図面を引いて見たところ、H:1030 W:640 L:570 内容積:243L 概算重量:93kg(樺合板、板厚30mm使用)の物が出来上がりました。

何とか一人でも作れるかな?という重量ですが、ホーン型より造るのは簡単かと思いましたが、そうも行かないようです。まず、ユニットの重量は聞いたところによると18kgとか、約30kg近いとか大変な物らしく(現状では正確な重量は不明)、バッフル面固定だけでは強度不足が考えられますので、マグネット部も保持しなければなりません。更にユニットまで加えた総重量を支えるインシュレーター取付場所の強度まで考慮すると補強だけで立派な骨格が出来上がりそうです。最初はこれでもか!と言うくらいまで補強を入れました。恐らく大型のブルドーザーで轢いても潰れないであろうほどにガチガチに補強したCAD画面を見て「いくら何でもこれはやり過ぎでは? これでは鳴きを抑える所か響きまで死んでしまいかねない」と思い、やり直したのが右の図面です。

完成予想図

H:1030

W:640

L:570

内容積:243L

重量:93kg(箱のみ 材容積計算による)

総重量:110〜120kg前後

使用材:樺合板 t:30mm

細部の寸法の検討、修正を終えて図面がほとんど出来上がりました。後はユニットが届いたら細部の寸法を確認して、摺合せをするだけです。樺合板は表面が綺麗なので仕上がりは悪くないと思いますが、木口はどうしても見えてしまうので、突板で仕上げる予定です。インシュレーターは木と真鍮ボルトで高さを調整出来るように造ります。ねずみ鋳鉄製も検討したのですが、振動吸収率は木の方が良いと判断しました。一個当たり約30kg程度の荷重が掛ると思われますので、硬い材質のカリン、黒檀、紫檀を候補に挙げています。

大型準密閉箱、樺合板、JBL130シリーズよりも軽い振動板と強力な磁気回路ユニット、このスピーカーからはどんな音が出てくるのでしょうか?

2015/3/9

3月初旬、樺合板を北海道の工場へ発注したところ、製作・養生の後発送するので納期は約1ヶ月必要との事です。すぐにでも製作を始めるつもりでしたが、そんなに納期が掛るとはちょっと誤算でした。大事なユニットを保護するスピーカーグリルも必要なので、合板が届くまでの間先に製作する事にします。サランネット一枚では正面からの応力には弱いので、組格子を入れるつもりですが、直線に入れても面白味が無いので、曲げ木細工で造れないかカリンで実験をしてみました。水に漬け置きする時間、煮沸する時間などを変えてやって見たところ、200Rくらいなら曲げられますが100Rになると裂けてしまいます。カリンでは流石に無理かなという感じなので、桜材へ変更し再び実験して見ます。

製作開始

桜の角材一本から小割材に製材しました。枠と予定通り曲げ木で格子を入れるとして大小合わせて26本の本数が必要になります。グリル枠の内側にサランネットを張った内枠を落し込む都合と、仕上や枠の強度で継手に悩んだ結果、このような加工になりました。これで強度が出なければ補強を入れるつもりでしたが、組み上げてから枠を立てて横方向に応力を掛けてもびくともせず十分な強度が出ました。

接合してサランネット内枠落し込み用にL字型に溝を切りました。この桜は角で手を切ってしまうほど緻密で堅い材です。うまく曲がるでしょうか?

2015/3/20

内枠はユニットに干渉する中央部分を削り取ってあります。サランネットを張った後、裏側からビス止めします。

漬け置きと煮沸時間を変えながら桜材で曲げ木実験中。150R程度なら問題ありませんが、100Rだときついです。素性の悪い物は最初から折れます。曲げ木の型は一升瓶です(笑)

2015/4/12

注文からちょうど一ヶ月で合板が届きました。早速、一枚を計量したところ、比重・容積計算通り35kg・・・と言う事は完成重量はやっぱり93kg?

板材を丸ノコでカットします。大小合わせて総数132枚あるのでかなりの枚数です。

補強骨材がこの量・・・自分で設計したとは言え、いざ現物を目の前にすると躊躇してしまいます。

骨格がほぼ、出来上がりました。30mm厚合板2枚合わせで60mm角にしましたが、上下左右四隅の重要部分を除いて他の補強部は音の調整をする必要が出た時の為に、2枚合わせの一枚部分をボンドは付けないでビス止めのみにして取り外せるようにしました。

誤算だったのが合板の厚みが「30mm」だと思い込み、枠材の長さをきっちりと寸法通りにカットして仮組みして採寸したら、横方向の仕上がり寸法が2〜3mm長くなっていました。合板の厚みを確認したところ、それぞれ0.3〜0.5mmの違いがあり、横に貼り合わせた分だけその余分な厚さが加算されてしまうのです。底板部分はその重量を支えるインシュレーター取付部の補強のため片側3枚積層してあるので、合計6枚分の誤差が出ました。長くなる分にはカットすれば良いだけの話ですが、これが逆だったらと思うと冷や汗ものです。

底板のインシュレーター取付け部分です。20mmほど

ルーターで落し込みました。

スピーカーグリル完成

曲げ木実験中はフライパンでも良かったのですが、実際に曲げる材は余裕まで見ると最長で620mm必要なので、VP100の樹脂管を使いました。4Lの空き缶の蓋に穴を開けカセットコンロで下から蒸します。缶で沸騰させた水の中で材料が直接触れると、鉄分と反応して黒ずんでしまうので、プラケースに入れて水と隔離します。

水への漬け置き方法は浮かべる・重しで沈める・斜めにするといろいろ試した結果、導管の中までより水が浸透し易く、空気が抜けるようにと垂直に立てた樹脂管の中に上部10mmほど材が水面から出るまで水を入れ、上から浮き出ないように蓋をして一週間漬け込みました。材を入れたばかりの時は水面から30cmほど浮いていたのが一週間後には半分ほどしか浮かず、良い感じに水を吸込んだようです。なかなか曲がらなかった桜も、この方法で3時間蒸したところ、かなり柔らかくなりました。それでも100Rくらいになると厳しく、素性の悪い材は裂けてしまいます。他にもっと簡単に曲げられるやり方があるのかも知れません。

実験も含めて6回目でやっと納得の行く曲線になったので組み上げました。鉛筆より少し太いくらいの材を全て組格子にし、外枠へも切り込みを入れて組み立てて行くのは目と神経を使う作業です。何しろ余分な材が無く、これ以上時間を掛けるつもりも無いので失敗したらそこで終わりです。組み上がった時は疲れがドッと出て来ました。

エール音響・ALeの文字をデザインしたつもりですが、分かるでしょうか?

2015/4/15

ユニットが届いた(狂喜♪)〜愕然!箱の製作中止?

4/16、予定の納期日から約一ヶ月遅れでエール音響・WA−4000が届きました。

最終的に図面と現物を摺合せしなければならないので、箱の製作も一時ストップしてましたが、これでまた再開できます。まずは伏せた状態のまま箱から取出し重量を実測して見たところ18kgでした。その重量は実物を持って見ると思っていた程でも無く、取付けは十分注意すれば大丈夫そうです。次に保護材を取り除き正面からそのご尊顔を拝見♪

・ ・ ・ ・ ・

なっ、何だこれは!!!センターキャップが二本共ズレている!

・ ・ ・ ・ ・愕然 ・ ・ ・ ・ ・凍りつきました ・ ・ ・ ・ ・

皆さんはこの時の私の状況を理解できるでしょうか?悩みに悩み、金額も含め一大決心して購入し、グリルにALeの文字までデザインして時間を割いて製作し、予定日から一ヶ月近く遅れても何も連絡が無く、やっと届いたと思って何をさて置いてもと喜んでいたら、とんでもないモノが出て来たこの心境・・・ こんなユニットは生まれて初めて見ました。いや、世界広しと言えど私が最初かも?

正確な寸法ではありませんが、センターキャップからエッジまでの距離が右128mm左116mm、つまり中心から6mm片側に偏っています。全体では12mmもズレている訳で、誤差で済まされる範囲ではありません。もう一本もこれよりは多少マシですが一見しただけで偏っているのが分かります。下の画像はズレ具合が分かり易い角度でと撮ったつもりですが、現物を見ないとそのとんでも無さは伝わらないと思います。センターキャップ奥に取付用の墨線らしきラインが見えます。

問題はこれだけでは無く、ユニット取付用の穴が表面の硬質ゴムの穴と一致しておらずボルトが通らない箇所もあり、通る箇所でもキャップボルトの小さな頭すら表面の内穴に納まりません。

2015/4/18

なぜ、こんな事が起こるのでしょうか・・・

エール音響は他社とは一線を画した世界に名だたるユニットメーカーだと思っていました。製作者が気付かない筈は無く知ってて納品したのでしょうから、技術者としても、人間としてもその良心を疑わざるを得ず、最初は修理/交換をとも思いましたが、こういう仕事〜納品までする人間、会社は信用できません。如何に設計が優れていても製作がいい加減では全て台無しになり、数千円のユニットにすら劣る事は火を見るより明らかです。断腸の思いで返品、キャンセルとなりました。

「このユニットしか無い」それだけの思い、期待を込めていただけに落胆も大きいです。このユニット用に作っていた箱も少なからぬ金額と結構な時間を掛けてだいぶ進んでましたが、ここから完成までの無駄と出て来る音の落胆を考えればこの時点で気が付いて良かったのかも知れません。スピーカーはまた振り出しに戻るか、このまま別のユニットを使う前提で製作を進めるか考えます。

製作続行

JBL LE15Aを購入しました。このユニットを使い、箱の製作を続行します。エールがだめになった後、候補に挙げた別のユニットがTAD

1601b、ALTEC 515B/C、JBLE145、そしてこのLE15Aです。たまたまオークションにエッジをシリコンラミネートクロスエッジへと張り替えた16Ωの物が出品されてたのを思わず落札してしまいました。

ここまで進めた箱の製作を中止するのも口惜しいので、まずはこのユニットでやって見ます。

インシュレーター製作

製作を中止するにしても続行するにしても、インシュレーターはいずれ必要になるので作っておきます。材料は被災後、リフォーム中の兄の家の和室から取り外したカリンの床柱です。震災前まではこの床柱が私が造るスピーカーのインシュレーターになるとは夢にも思いませんでした。切り込みや釘穴などを避けて使わなければなりませんので、如何に小さなインシュレーターと言えども8個もあると、それなりの長さが必要になります。

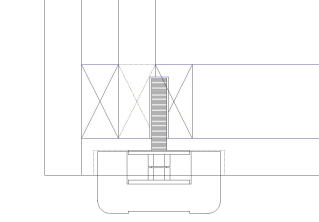

SPへの取付断面図です。30〜100mmの間で高さ調整が出来るようにします。

床柱上部を半分ほど切り出しました。これから直径100φ・高さ50mmのインシュレーターを8個作ります。

角材からバンドソーで八角にそぎ落とした後旋盤で徐々に丸く削り出していきます。

これ一つで二個分です。内穴と外部を仕上げてから二分割にして底部を加工します。

12mmの全ネジ真鍮ボルトを85mmに切り、座金付きナットへ片側を固定しました。これをインシュレーター内部へビス止めし、SP底部へも同様に座金付きナットを取付けます。

加工しておいたSP底板の落し込み部分へ納めて見ました。後は塗装すれば完成です。

2015/4/24

ユニットのマグネット部支持板、バッフルと裏板の接合桟の加工が終わり骨組みが全て完成しました。この時点で重量は28kg、難なく移動できますが、天板と底板を取付けると41kgになり、床上での移動はまだしも、作業台への上げ下ろしは困難になってきました。床上で長時間中腰で作業するのも辛いので、ホイストから電動チェーンブロック部を取外し、作業台付近へ吊り、上げ下ろししてます。

JBLのユニットはバッフル開口穴と取付ボルト穴との離隔が少なく、すり鉢状に切り抜かないと裏側に爪付ナットを取付けた際に、はみ出てしまいます。どうしたら綺麗に切り抜けるか考えて左画像のようにトリマーを斜めにして開口径より1〜2mm程小さめに少しずつ切り、最後に仕上径で切り抜くつもりでしたが、さすがに30mm厚の合板を斜めに切り抜こうとすると、25mmを越えた辺りでビットの先端が暴れ始めます。これ以上は危険と判断して最後はジグソーで切り抜きましたが、これが中々切れて行かなくて、10mm切っては刃を水で冷やしての連続でした。

天板、底板の次はフロントバッフルの取付です。ボンドを付けて裏側からビス止めします。1mm程余裕を持たせてカットしてあるので底板と左側を合わせて固定後にカンナで削り、側板を取付ます。重量は既に70kgを越えているのと、ここからは床面での作業の方がやりやすいので、ホイストの下へ移動しましたが、面の向きを変える程度の事はまだ人力で充分可能です。

2015/5/3

裏板の取付加工中です。6mmの低頭ボルトで固定したのですが、この時に使った鬼目ナットのタップ不良率が20%もあり、ネジを切り直して取付けました。

裏板を取付けた後の、前後接合桟の固定状況です。寸分の狂いも無く気持ち良く納まりました。

スピーカーグリルは全て作りなおそうかと考えたのですが、かなり大変な作業なので一部切り取り二本加えてデザインを変更しました。

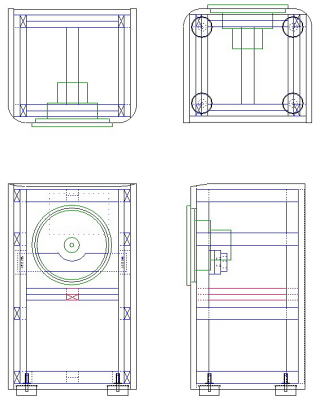

組立終了です。この時点での重量は83kgになりました。設計時より10kgも軽いので、あれっ?と思ったのですが、考えて見れば90Rのコーナー加工と取付穴の開口、ユニット変更に伴う補強の一部変更などで8〜9kgくらいは違うはずで、これからインシュレーターや吸音材のフェルトを加えると最終的な箱の重量は90kgくらいかなと思われます。後は突板張りと塗装ですが、それなりの作業時間がまだ必要ですし、突板は良い杢目の物を見つけたのですが、既に売り切れていて、それを見た後ではどれも今一つと言う感じで種類も未だに決めかねています。それが功を奏したのかどうか分かりませんが、不良箇所を見つけました。バッフルの上部を90mm幅で前面傾斜加工した部分で、天板と側版の継ぎ目に段差が出ています。

0.1〜0.2mm程の微妙なものですが、加工時は逆光で定規を当て、光の透過が出ないように平らに削ったので、加工後に出たものです。削った天板部分が痩せたのかと思われますが、突板を張ると段差が出る恐れがあるので修正します。

2015/5/10

突板張り

2015/6/12 仕上げ材の突板が届きました。組立終了から間が空いたのは出来るだけ着色をせずに済むように、樹種を何にするか選定していたからです。小さなサンプルでは分かり難いので、候補に挙げた突板を3x6サイズで6種類取り寄せたのですが、迷った割には結局、着色を覚悟して一番最初に候補に挙げた栓杢を張る事にしました。

両面に木工ボンドを塗り、ある程度乾燥させてから貼り合わせ、濡れタオルを当ててアイロンで接着させて行きます。面の違う角部分は出来るだけ木目が連続するように位置を合わせました。将来的に横倒し使用も視野へ入れて底板と、インシュレーター落し込み部分まで貼りますが、ここはアイロンを使えないのでタイヤレバー、レンチ、バールをトーチランプで熱してアイロン代わりに使います。

この栓杢の突板は非常に貼り易く、これまでのように貼り上がった後に割れが出たり、部分的に膨らむような事がありません。全面が補修箇所も無く一発で綺麗に貼り上がりました。最後に一手間加えます。フロントバッフルと天・底板、側板の継ぎ目部分に丸ノコで1.5mmの深さでスリットを入れました。これは一発勝負で間違ったら

補修も効きませんので緊張ものでしたが、単純に突板を突き合わせるよりもフロントバッフルとコーナーのRが強調され、ルックスが引き締まりました。

2015/6/19

着色・塗装

出来るだけ避けたかった着色ですが、気に入った木目の物は色が今一つで色の良い物は木目が気に入らず、着色覚悟で木目優先にしました。4色の染料系着色剤を調合して色を作ります。この突板は中々の曲者で、着色しても本来の着色剤の色が出ません。端材の突板に何度も試し着色とクリアー塗装を繰り返しました。良い線までは行ったのですが、思い描いていた色がどうしても作れず、半ば諦めて妥協気味で付けた色が右画像の色です。着色後のストップシーラー塗装1回目です。

サランネット張り

そろそろ完成に近づいて来たので、塗装を乾燥させる合間を見てサランネットを張ります。ここで活躍したのがホームセンターで買って来た安物のプラスチック製クランプで、どうせすぐに折れるだろうと力一杯締めて見たところ、決して非力ではない私の力で締めても折れる事はありませんでした。ホームセンターで売っている工具とバカにした事を反省しています。中々の優れ物です。

サンディングシーラー塗装4回目です。

6/20〜30 サンディングシーラー・仕上げ塗装

シーラーが足りなかったのか、導管まで中々塗料が乗らず、納得の行く塗膜になるまで塗装は合計13回になりました。

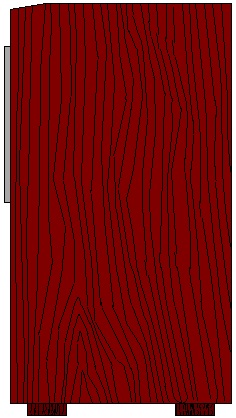

塗装完了です。三分艶で仕上げました。塗装終了後、48時間程度で塗膜硬度に達する塗料なのと、気温の高さも相まって乾燥は思いのほか早く進みました。既に塗料の匂いも出なくなり、予定よりも早く室内へ搬入できそうです。バッフル周囲へ入れたスリットも良い感じです。ただ、この色だけが今回の心残りで、予定していた色とはかけ離れ、奇しくもカールホーンと同系色になってしまいました。

私の塗装時の必需品、回転台です。違う面を塗装する時に、これ程の重量物でも塗装面に触れる事無く指一本で回転出来ます。同一方向から光を当てながら塗りたい時に非常に重宝します。震災前に使っていた物は津波で流失したので、カールホーンの再塗装時に買って来ました。ブラウン管TV用の回転台らしいですが、今でもあるのかな?と思ったらホームセンターで千円くらいで売っていました。

背面木口の養生テープをはがし、テープ厚み分余分に乗った角部分の塗膜を2000番のペーパーで落とします。

2015/7/4

グリル内枠に合わせてサランネットを

切ります。

サランネットに当て木をしてクランプで挟み締めを加減しながらネットを貼り込んで行きます。適度に張った所でエアータッカーで固定します。

ネットを張った内枠を外枠へ固定し、カッターで余分なネットを切ります。

張り上がりました。枠はあえて着色しませんでした。同じ染料で着色しても本体と違う色になるからです。それならばむしろ桜材を無垢のままの色で生かした方が良いと思い、クリアー塗装のみで仕上げたのですが、本体との色合いの相性も悪くありません。サランネットに組格子の陰が出来て、曲げ木の立体感が増して来ました。

2015/7/2

吸音材のニードルフェルトを貼ります。910mm幅の10mロールの物を購入したのですが、余りは2m程で、ほとんど使い切りました。補強桝目のサイズに切り、ボンドを付けてエアタッカーで固定して行きますが、貼り始めはタッカー動作音の反響がすごいです。更に貼り込んで行くとエアーブローの圧力で棉埃が盛大に舞うので、マスクをしながら作業しました。

貼り付け完了、吸音性も上々です。完成後に内部で棉埃が舞わないように掃除機で全面を吸取りました。

座金付きナットを一度取り外してボルトを抜き、再び取付けた後、インシュレーターをねじ込みます。

最後の作業、インシュレーターの取付けです。底板のボルト通し穴は15φなので、12mm真鍮ボルトがぴったり嵌まるようにテープを巻きます。

底板へ受け側の座金付きナットをビスで仮固定して芯決めをします。

2台分、8個のインシュレーター取付けが完了しました。画像は最低高位置の30mmです。最大90mmまで高さ調整が可能です。そこまでの高さは必要無いと思われますが、余裕を見て大きく取りました。

これで全ての組立作業終了です。設計を始めたのが2月中旬、作業を開始したのが3月中旬でしたので、中断していた時期があったとは言え長かったです。明日、部屋へ搬入します。

2015/7/5 三人掛りで室内へ搬入しました。

前後板接合桟とユニット支持板を取付けます。

ユニットを取付け、裏側から支持板で固定し・・・

裏板を取付けて完成です。

ホーンとツィーターの傾き角をデジタル角度計で合わせます。

長きに渡りやってきましたが、ようやく完成です。

2015/7/5

試聴

音の出し始めでユニットは良いにしても箱のエージングはこれからです。2〜3時間聴いたところ全くの期待外れで、やはりいくら工夫しても密閉は密閉に過ぎない・・・・・誰か貰ってくれる人が居たらあげて、別の箱を造ろう、そう思う程の音でした。ところがその後、CDをリピートにして数時間程かけて置いたところ、これが何とものびのびとした音が出始めました。諦めるのはまだ早いようです。もう少し鳴らし込んで見ます。

完成概容

H:1030

W:640

L:570

外寸容積:375L

内容積:243L

重量:93kg(箱のみ 実測による)

総重量:103kg

使用材:樺合板 t:30mm

栓杢突板着色、ウレタン塗装仕上げ

完成音出しから二週間経過しました。

今のシステムの内容では以前のと比べて簡単に比較は出来ませんが、現時点での感想です。まず、低音は下の方まで良く伸び、前のバックロードホーンでは出なかった低音が出ます。密閉型にあり勝ちな伸びの悪さやこもった感じも無く「鬼太鼓座」「鼓童」の太鼓の音は、もうこれで十分ではないだろうか?と思える程でした。

反面、中低域〜中域のはぎれ、締りが悪く感じられます。前に使っていた2220AとLE15Aでは特性が違いますし、箱も違うので当たり前と言えばそれまでですが、音の出方もこちらは量感を伴った部屋を揺るがすような低音、バックロードはスピード感のあるキレの良い低音・・・・・

LE15Aは良いユニットだと思いますし、これはこれで悪くありませんが、私が出したかった音と今現在出ている音ではズレがあるのは間違い無く、ずっと探していたE145-8が見つかったので、ユニットが届いたら交換して見ます。

2015/7/20

2015/11/3

LE15AからE145-8に換装して3ヶ月ほど経過しました。到着してから早速取付けようとしたら、取付面のフレームの厚さがLE15Aの倍もあり(LE15A:12.5mmE145:25mm)ボルト長が足りず、更にスピーカーグリルはWA-4000用の出しろで製作していたので収まらず、枠を追加製作して対処しました。音の方はLE15Aよりも明らかに反応が速く、OHV・V8エンジンのようなトルク感を感じさせる力強い低音で、質感と共にバックロードと比較してもほぼ遜色無いと言いますか、理想の低音に一歩近づいた感じです。

購入先の話ではコーン紙を貼り換えてから約1年半経っており、種類は分からないとの事でしたがどうやらE145/K145のリコーン紙と思われます。実効質量はE145/K145:75g LE15A:97g 130A:70gなので、E145/K145のリコーン紙だとすれば、130シリーズとほぼ同等でLE15Aより20%以上も軽い事になり、その形状もE145は130シリーズ、LE15Aと比してコーン紙の開き角が狭く奥行きも深いので駆動する空気量、指向性の違いからこのような力感のある音になるのではないかとも考えられます。貼り換えてからあまり鳴らし込んで無かったらしく、この3ヶ月でだいぶ馴染んで来ましたが、あの150−4C直系のユニットは期待を裏切りませんでした。

2016/1/24

スピーカー改造

この色、どうしても気に入りません(笑) 自分で着色したとは言え、二日間やってあと一歩という所でどうしても思い描いていた色が出せなかったのが悔やまれます。やはり妥協すべきではありませんでした。縦型で造ったこのスピーカーは横配置へと変更した事で、インシュレーター位置も変更しなければなりませんので前は底板だった部分のインシュレーターの穴埋めをし、側板だった所へ新たに穴を開け、突板を貼り直します。

工場へ搬入しました。造った当初よりも色に深みが増し、単体で見ると悪く無いのですが、リニングルームではこの色が強調されて目立ち過ぎるようです。

前インシュレーター取付け部はご丁寧に落し込み部分にまで突板を張り塗装してあるので埋め木の接着性を上げるために剥がさなければなりません。

トリマーで削り落しました。塗装を厚くしたためか、削る時はものすごい粉塵の量です。フェイスガードとマスクは必需品です。

このスピーカーを造った時の端材を30mmから21mmへ落とし、旋盤で直径を0.5mm前後大き目に加工しておいて、トリマーで調整しながら穴を埋めました。

インシュレーターには最終的に一個当たり40〜50kgの荷重が掛りますので、骨組みを補強し前回と同様に20mmの深さで落し込み穴を開けました。こちらはルーター+集塵機で快適に加工出来ます。

穴開けや取付ボルトの基準となるセンター穴以外に右上に穴があります。これは側板を内側から留めたビス穴ですが、吸音材で隠れているビスを探し出し、危なげな所は抜いておきました。万一、ビットに当たったらと思うとゾッとします。

2017/3/27

2017/4/2

埋め木した面が今度は側板になります。天板だった反対面にはテーパー加工してあるので、こちらにもテーパーを付けます。

本来は突板を全て剥がして次に貼る突板の接着性を上げたいところですが、かなり大変な作業なので、粗目の#40でペーパー掛けしました。

貼り直す突板は前回、栓杢と比較して使わず保管していたバーチ杢です。今回使って見る事にしました。

ボンドはほとんど乾燥させてから張り合わせますが、今の時期だと乾燥が遅いので時間は掛ったものの突板貼り終了です。

着色無しの塗装一回目、ストップシーラー吹付け後の画像です。前回もこういう色を出したかったのですが、着色剤は調合できても栓杢の突板に塗ると色が微妙に変わってしまうため、どうしても作れませんでした。

今ひとつだと思っていた杢目は、塗装して光の角度を変えて見ると虎杢模様が現れてきました。塗装前は全く分からず、視点次第では立体感のある杢目だな程度に考えていたものの、これは予想外に良い杢目です。

完成・設置

塗装終了後、人手の関係から18時間ほどで部屋へ搬入しましたが、さすがに二液性塗料の硬化途中の化学反応がまだ治まっておらずガスが放出されているようで、長時間部屋に居れません。5日ほど過ぎた現在は換気扇も必要無くなり、落ち着いてきました。音の方は仮の台で使用していた面設置では無く、ボルト四点での点設置になったためか引き締まったように感じます。何よりも予想外の良い杢目と最初に予定していた色で部屋の雰囲気も変わりました。フロントバッフル周囲へ入れたスリッドは埋め木の部分へ入れる際に前回よりも1mm深い2.5mmで全周に入れ直して黒く塗ったのですが、境目がよりはっきりして更にルックスが引き締まったと思います。今は出来たてで薄めの色合いですが、数年経てば全体の色にも深みが増してくる事でしょう。ずっと気掛かりだったウーハーボックスの改造が終了しました。次はミッドバスをどういうふうにするかですが、まだまだ課題山積です。

2017/4/9

|

前面コーナーの曲面加工中です。角を丸ノコで45°にカットし、電気カンナで大まかに曲面にしてから最後は定規を当てて確認しながら、手カンナで仕上げる地道な作業です。

E145のフィクスドエッジも少しずつ馴染み始め、低音が上の帯域に被り気味に感じ出したので、暇を見てはスピーカーの位置調整をしています。レーザー水準器まで持ち出して高さ、左右角、壁と左右の離隔などを調整していますが、今一つ位置が確定せず四苦八苦しており、特に高さを調整する時は総重量120kg以上もある箱を浮かせないとインシュレーター高を変更出来ないので、一度の調整に一時間前後かかります。設置直後から最近までは最低高の30mmにしていたので、まずは50mmに上げて聴いて見たところ、だいぶ低域が減衰しました。バックロードの時は10〜30mm程度の高さ違いでは大して低域の変化は感じられなかったので、僅か20mmの違いの音の変化にちょっと驚いています。35〜45mmの間で三回ほど高さを変え、今のところ35mmで聴いてますが、この箱は5〜15mmの高さの違いでだいぶ音の出方が変わります。