’06 12/15 製作開始

資料を集め設計を始めた時は見た事も、もちろん音すら聴いた事が無い未知の物体に等しい物を果たしてまともに作れるだろうか?・・・と言う一抹の不安はありましたが、取り合えず図面を引いて見れば、おぼろげながらも問題点が浮き上がってくるだろうし、何とか作れるだろう♪と数々の難点もクリアし(たつもり)図面のチェック、修正に時間が掛かりましたが、製作開始です。(^_^)v

使用材料

4x8、3x6の4,5,9mm厚の各ラワン曲げ合板です。米松、もしくは針葉樹系を使いたかったのですが、曲げ合板は無いとの事です。ダンボールに入っているのは米松杢目ツキ板で、サイズは4x8で5枚です。

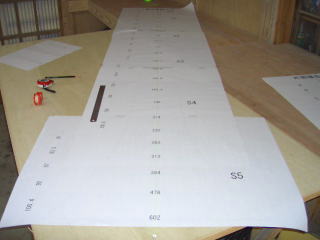

型紙の製作

A1の用紙に実物大で印刷して水糸を張り、中心線を合わせながら張り合わせていきます。

’06 12/16 側板加工

’06 12/20 外周板加工

5mm厚の外周接合板をジグソーで切り出し、反りカンナで断面を整えます。組立てる際はこの接合板と側板が基準となるので正確に削り出す必要があるのですが、墨1本分を残し組立て後に4mm厚の板を重ね貼りし、仕上げ寸法まで削ります。

ジグソーで合板を切る時はバリが出るのでカッターで墨より外側へ1mm程の所へ、け引きを入れてから切り出す。

←

け引きの内外ではこのように差がでます。 →

仮組み

内外周板は万一を考えて長さに余裕を付けて切り出しました。図面上での寸法通りに収まらない可能性があるからです。長さを確認したら10数mmの誤差があるようです。仮組みなので正確な所は実際に組立てて見ないと分かりません。

立体的なカーヴが表れました。(^.^)v どのような仕上がりと音になるのでしょう?組立てはまだしばらく先の事ですが、これから序々に形が出来てくるのが楽しみです♪