�b

6B4G ��

�b

6B4G���������܂��B

6B4G�͓��Ɏv������̂���A���v�ŁA�����ŏ��Ɏ�ɂ����^��ǃA���v�ł�����A�ӏ��������C�ɓ����Ă��܂����B�k�Ђł��߂ɂȂ���6B4G�����e�̃A���v�Ƃ��ĐV���ɑ���グ�܂������A��N��2A3�E�S�i�Ɨ��d�������ɍD�܂������ʂɂȂ����̂ŁA�����������d���ō�蒼���Č������Ȃ�܂����B

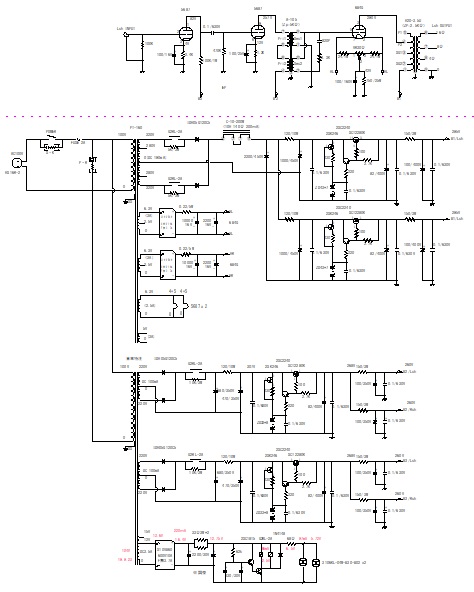

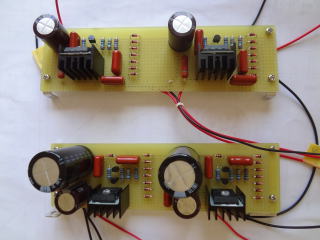

�����ƌ����Ă��V���[�V����̑��蒼���ɂȂ�̂ŁA�V���Ɉ�䑢��̂ƕς�肠��܂���B���̃A���v�͉�̂��A�^��ǁA�d���g�����X�A�`���[�N�A�h���C�o�[�g�����X�A�o�̓g�����X�͊O���Ďg�p���܂��B

�v�̓v���A���v�d�����̍Đ��삪�I��������ォ��n�߂�6�����炢�ɂ͎������i�����A���i���قڑ����Ă��܂������A�Ă͖؍ނ̉��H���������Ȃ��̂Ɓi��ɕt�������Ő��N��Ƀ����������o�Ă���ꍇ������܂��j�����ŏW���͂�������̂ŗ������Ȃ�����ĊJ���悤�Ƃ���܂ŋx��ł��܂����B�ŋ߂ɂȂ��Đ}�ʂ��J������u�ǂ��܂ł���������H�v��Ԃ�(��)�A���Ƃ��Z�܂����̂����̐}�ʂł��B2A3�ł͑S�̂̃T�C�Y���傫�������̂ŁA����͏o���邾���R���p�N�g�ɂ��悤�Ɛv�Ɏ��Ԃ��|����܂����B�܂��A2A3�ł̓p�[�c�����߂��ꂸ�ɃV���[�V�̍�����O60�����A��80�����̓�i�ɂ��܂������A�����z�u�̍H�v�A�u���b�N�R���f���T�[�̏��^����60�����̈�i�Ƃ��A�S�̂̃T�C�Y�����菬�������Ă��܂��B

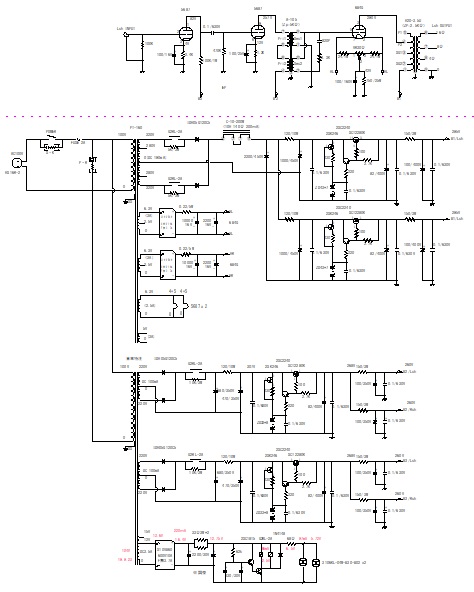

��H�͊�{�I�ɓ����ł����A2A3�̓q�[�^�[�܂őS�Ĉ��艻�d���ɂ����̂������5687���𗬓_�A6B4G�͊ȒP�ȉ�H�Œ����_�Ƃ��A2A3�ł͏ȗ����Ă����n���o�����T�[����t���܂��B�����2A3�͓d�����グ���̓˓��d���}�~�ƃV���b�N�m�C�Y�h�~�A�X�Ƀq�[�^�[�����܂��Ă���B�d���𗧏グ�悤�Ɨ}�~�p��R���^�C�}�[�ʼn����i30�b�j���Ă��܂������A�����3�b���x�ŏ\���ƕ��������̂Ń^�C�}�[���g�킸�A�g�����W�X�^�ŊȒP�Ȓx����H�ɂ��ă~�j�`���A�����[�Ő��䂷�鎖�ɂ��܂����B����ƃq�[�^�[�̓_���ȑf�����������R���p�N�g���ɍv�����Ă��܂��B

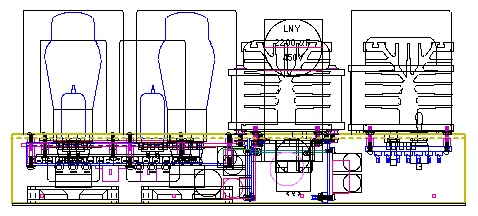

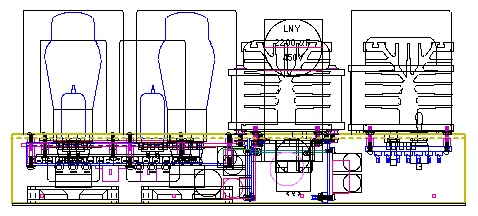

���݂�6B4G�͊ǒ��㕔�̃��b�N�I���M�������߁A�ȈՓI�ɒI��ʂɃt�@������t���ė�p���Ă��܂��B6B4G��蔭�M�ʂ������͂���6C33C-B�͊ǒ����Ƀt�@��������̂ŏ�i�̔����قǔM���Ȃ�Ȃ�������A���̃A���v����փt�@������t���鎖�ɂ��܂����B

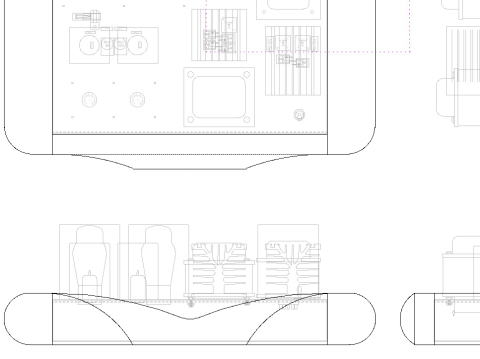

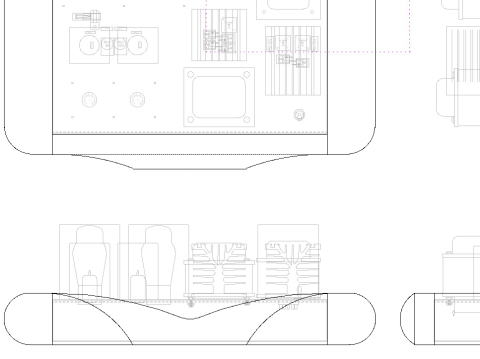

�E�b�h�p�l���̈ӏ��͑�܂��ɕ`���Č��܂������A����\���ǂ���������܂���B�����ɏ_�炩���ނŎ��삵�Č��āA�\�ł�����̂܂ܐ��삵�܂����A����ꍇ�͐V���ɍl���܂��B

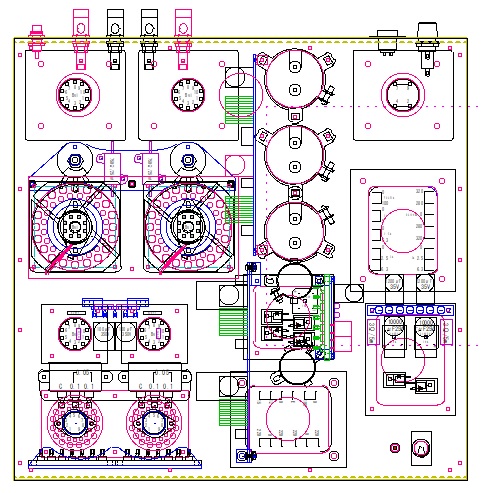

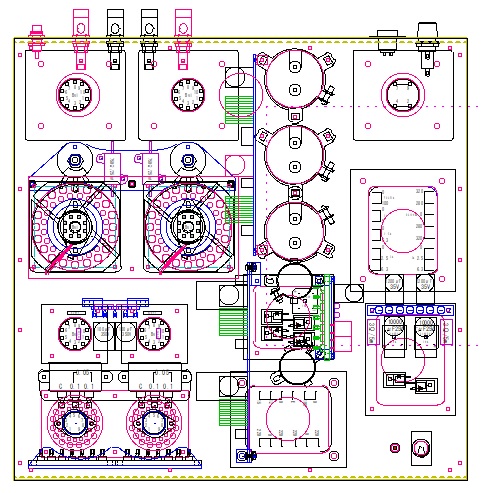

�d��\��@W�F541�@L�F458�@H�F190�@����d�ʁF32�����O��

2019/10/10

�e�핔�i�̎�t������A���~�������o���ĉ��H���܂����B�V���[�V�Œ蕔�������p�̒������H�A�e���̃I�t�Z�b�g�A�����̓����ȂǁA����ȕ��ł����H�ɂ͈���ȏ�|����܂��B�A���~�͐ؒf�A�Ȃ��͊y�ł����A�����H�ƃ^�b�v�ɂ͐_�o���g���܂��B

2019/10/15

����A�t�����g�p�l���̈ӏ��͂��܂�Y�܂��ɍl���鎖���o�����̂ł����A��ɂȂ��Ă悭�悭�}�ʂ߂Ă�������H���@�œ����������Ă����̂ŁA�O�̒[�ނ��g���Ď��삵�Č��܂����B�{����������30���قǂōr���H����������d���ł��i���j�B���͐��ʂ̗��[���璆�����ւ����ẮA���������ꂽ�Ȗʉ��H�ŁA�S�z�����ʂ�ȖʂȂ�܂������O���Ȗʂʼn��H���Ȃ��ƁA�v���`���Ă����悤���Y��ȋȐ��ɂȂ�܂���BNC���[�^�[�ł�����Εʂł����A�x���g�T���_�[�ŃT�C�h�p�l���Ƃ̐ڍ��ʁi���ʁA���p�j�Ə㉺�̋Ȑ������ӎ����Ȃ���t���[�n���h�Ŋ��𗊂�ɉ��H����ƌ�����x�̍�����ƂɂȂ�܂��B���삵�Č�����ǂ������Ȃ̂ʼn��Ƃ�����ő��肽���Ƃ͎v���܂����A���Ȃ����̂ł��������l���Č��܂��B

��t����E�q�[�g�V���N���H

�q�[�g�V���N�̎~���^�b�v�͐n������H�����O��̃^�b�v�ŎO�i�K�ɕ����Đ�܂��B����ł����H���Ɍ��݂������̂ŁA�L������3�������x�������܂���B�Œ�p�X�^�b�h���A�����𗘗p���ċ���╔�i���Œ肷�邽�߁A�e���Œ������Ⴂ�܂��B

�t�����g�p�l������

���֊e��̃L���A�z�[���\�[�A�m�b�N�A�E�g�p���`���[�ʼn��H���čs���܂��B

�����t���Ȃ��悤�Ƀr�j�[���e�[�v�ŗ{�����Ċp���̊J���ł��B

�X�N���C�p�[�ƃ��X���Ńo�������A���H���I�����܂����B

�^�J��S�Ɣ�ׂē��͏_�炩���̂ʼn��H�͔�r�I�y�ł����A�����t���₷���̂���_�ł��B�摜���̓Z���^�[�����J���鎞�̃L���ɂ܂Ƃ��t�����ؕ�����]���ĕt�����C�菝�ł����A���̂悤�ȏ��ł����\�������܂Ȃ��ƒ��X�����Ă���܂���B�����̉摜��2A3�̎��Ɠ������m�b�N�A�E�g�p���`���[�ł̊J�������������̂ŁA���͂œV��1.0�����قǔ����Ă��܂����B���[�̋Ȃ��͐��x�ǂ�90�����o�Ă���̂ŁA���̔�����C�����Ȃ��ƃE�b�h�p�l���̐��@�������ɕς���Ă��܂��B���Ė����ăZ�b�g�n���}�[�Œ@���ďC�����܂����B

B1�AB2�AB3�̈��艻�d�����e�X�g���A�v���[�g�d����B1�F290V�AB2�F257V�AB3�F82V�ɂȂ�悤�ɒ������܂��B

�����̃f�[�^�����Ɋ�֑g���݂܂����B�オB1��2��H�A����B2��B3�p�ł��B

����g�ݏオ�����Ƃ���őS�Ẵp�[�c���V���[�V�Ɏ�t���ă`�F�b�N���܂��B

MOS�EFET�̕��M��͈�i��������6B4G�\�P�b�g��t�ɋ߂����߁A���肬��܂ŗ��u�����A���Ƃ�5�������x�̋�Ԃ��m�ۏo���܂����B

����̃V���[�V�͍�N���삵��2A3�ƂقƂ�Ǔ������e�ɂ��ւ�炸�A��35�����A�c17�����A����20�����i��i�j�������o���܂������A���̂��A�Ńp�[�c�̔z�u�ɓ���ɂ߁A���Ȃ苇���ɂȂ鏊���o�Ă��܂��܂����B���ɑ��̃p�[�c�Ɗ����镔���ł̓~���P�ʂŐ��@��ǂ����݁A�ǂ����܂����ȂƎv���ӏ�����������܂��B�V���[�V�̕��͒lj��H�������A�S�ċC�����ǂ��p�[�c�����܂�܂������A����ōl�������@�ƌ����ł̓C���[�W���Ⴂ�A�p�[�c�Ԃɂ��������]�T���~���������o�Ă����̂ŁA�X�y�[�T�[���Œ������܂����B

�R���f���T�[��6B4G�\�P�b�g��t�̗��u��2�����ł��B

�n���o�����T�[�̓J���C�i�b�g����ēV���ђʂ�����̂ŁA��t�ʒu�ƓV���ʒu�̌덷�̓[���ɂ��Ȃ���Ȃ�܂���B

�u���b�N�R���f���T�[�ƓV�J�����̃M���b�v��0.3�����B�^�����烉�C�g�Ă�ƃM���b�v�̒������y�ɏo���܂��B

������܂ł�1�����ł��B�S�Đv�ʂ�Ɏ��܂�܂����B

2019/10/27

�����H�E���g��

�V�n���t�ł����A��֎�t������p�t�@�����ӂ̏ł��B

�E�b�h�p�l���̐���Ɋ|���肽���Ƃ���ł����A�d�������č���ł����̂Ŏv���悤�ɐi�߂��܂���B11�����ɂ͊���������\��ł������A�N���ł���������ł��B�����͎��Ԃ��o�����̂ŃE�b�h�p�l������ɐ旧���A�ȑO����̌��O�����ł������o���h�\�[�̃u���[�h�����Ɛ��������܂����B���ݎg�p���Ă���u���[�h�͗ǂ����̂ł����A�J�������Ɛn���ڋl�܂���N�����̂���_�ł����B�ꂪ�����Ȃ�A�Ă�������₷���Ȃ�܂��B�^�J�u���V�ŗ����Ă������ɓ�����ԂɂȂ�A�L�@�n�܂ŗ����Ȃ�����{�I�ȉ����ɂ͂Ȃ�܂���B�n�̃s�b�`��8�����ł����A�l�������ɂ����24�����ɂ��ă`�b�v��t��������n��������ɓ������č���Ă��炢�܂����B���ɐV�����u���[�h�ɍ��킹�Ċe���̒��������܂����A���ꂪ�Ȃ��Ȃ��ʓ|�Ŏ��Ԃ��|����܂��B

�S�Ă̒������I���A�J�����Ŏ���������Ă݂��Ƃ���A�O�{�̃s�b�`�ƃ`�b�v�t���Ȃ̂Őؒf�ʂ͂������ɍr���ł����A�ؒf�X�s�[�h�͔{�قǂ��Ⴂ�A���܂łɑ̌�������������������܂����B����܂Ŏg�p���Ă����u���[�h�ł��\���ł������A����Ŗڋl�܂�̐S�z�������A���K�Ɏg�������ł��B

2019/11/3

�o���h�\�[����

�E�b�h�p�l�����H

��s���ăv���d�����Ŏg���܂������A���̎��̂��߂ɍw�����Ă����u���W���A�����[�Y�E�b�h���ْf���܂��B

�c�����ނȂ̂Őc�Ɗ��������Đ��ނ��܂������A�V�������u���[�h�̂��A�ŃX�C�X�C���H�o���܂��B�����ɍr���H���I�����܂����B

�����ڂ��Ċm�F���܂��B���x�ǂ����H���ꂽ���̂��A�ŁA�E�b�h�p�l���̒��p�𐳊m�ɏo�������Y��Ɏ��߂��܂����B

����̓�֕��A�t�����g�p�l���̉��H�ɓ���܂��B��ʂƑO�ʕ����ɉ��H���Ă��炶������ƍ��𐘂��āA���T�C�h�̉��H�菇�A�Ȑ����a�A�S���ɑ��Ă̐؍�ʐσo�����X�Ȃǂ��������܂��B

���H�I�ՁA�C���[�W�ʂ�Ɏd�オ���Ă��܂����B�㉺�ł�����̐[�����Ⴂ�A���ʂ��Ȑ��Ŏd�グ�Ă��܂��B���H���͏㉺�ǂ��炩�������H�ʂ�����܂���̂Ŋ�������ł��B�ق�̏����̎��̉����ň�u�ɂ��ăp�[�ɂȂ��Ă��܂����˂܂���B

���H���I�������̂ŁA�g�t���ď�Ԃ��m�F���܂��B6C33C-B�t�����g�p�l���ȗ��̓���ł������A���Ƃ����s�����ɉ��H�I���o���܂����B�p���ڕ�����1.5�����̒i��������܂����A����������ƈӖ�������܂��B

���̌Œ�V����t���悤�Ɛ��@���m�F������A60�����̒�����59.5�����ɂȂ��Ă��܂����B���܂��ɓ��̌��݂�3�������Ǝv���Ă�����3.2�����ł��B���̏ꍇ�A�n�����������̊�ʂɂ���Ă͍��v0.7�����̌덷���o�܂��B�m�F�͑厖�ł��ˁB

���ƒ�̌Œ�V����t���A�r�X�ŌŒ肵�܂����B�c��̓T�C�h�p�l���̉��H�ł��B�t�����g�p�l�������̋Ȑ��͐v���ɂ͖����������̂ŁA�A�h���u�ŕt���܂����B�T�C�h�p�l���O�ʂ̋Ȗʉ��H�Ɨǂ���̘A�������Ȑ����`����̂ł́H�ƍl���ăt�����g�p�l������]���ɏo�����̂ł����A�v���t�������ʼn��̌��������Ă��Ȃ��i��͂��Ƃ������H�j�̂ŁA���܂����܂��Ă����Ηǂ��ł����E�E�E�i���j

2019/11/16

�t�����g�p�l���̎d�グ�����܂��B���̂悤�ȕ��G�ȋȖʂ̏����͍ŏI�I�Ɏ�łȂ��Ɖ��H�o���܂���B��80�`��320�܂ł̃y�[�p�[���g���A�n���Ɏd�グ�Ă����܂��B

2019/11/17

�O�ʂ��������Ɏd�オ��܂����B�Ō�̎d�グ�A�S�Ă̖ʂɃy�[�p�[�|�������܂��B

�ڍ�����1.5�����t�����g�p�l�����o�����̂�����t���āA�㉺�̋Ȑ��ǂ�����Y��Ɏ��܂�܂����B���ꂪ������Ή����̋Ȑ����ڍ����ŋ}�p�x�ɂȂ�A�����ɋ�J���Ă����Ǝv���܂��B

�S�Ẳ��H���I�����܂����B�t�����g�p�l���͗ǂ����s�����ꔭ�Ŏd�オ�����ȂƎv���܂����A���삵�Č��č��p�x�A�؍�ނ��������A�͉����Ȃǂ��Q�l�ɂȂ����̂��傫�������ł��B

�h�@��

�h�����ځA�X�g�b�v�V�[���[�𐁂�����t�����g�p�l����ʕ����Ɋ��ꂪ�����o�Ă��܂����B���̊���Ɛ߂͐��ގ��ɂ͖����������ŁA���o���čs�������ɏo�ė������ł��B�g��摜�Ȃ̂ŕs���ĂȂ̂ƎB�e�p�x�ŕ������ł����A���ꂪ�͂�����Ɗm�F�o���܂��B���Ԃ��ɍׂȂ̂Ńp�e�Ŗ��߂�����̂ł͖����A�[������Γh�����d�˂邤���ɖ��܂�̂ł������\�[��������܂��B����̕����֓h����Z�����������y�[�p�[�|�����S�̓h�����O��J��Ԃ��Ċ���߂܂����B

�h���̍��Ԃɓ����d�グ�܂��B�܂��͏������̃y�[�p�[�|���ł��B

�v���d�����Ŏg�p�������F�h���͗ǂ������ł������A�ی�h���������玿�����������Ă��܂��܂����B��͂�{���ɂ͓G��Ȃ��Ǝv�������g�p���܂������A�������͗y���ɑ�ςł��B���Ԃ��h��������ۂɂ�1.5�����̃K���m�Y�����牽�Ƃ��h�����o����܂ŔS�x���グ�A�\�ʂ������r�����Č��܂����B

����ڂŖ����̍s���h���ɂȂ�܂����B�h���I���ł��B�C�����Ⴍ�Ȃ��Ă����̂�4�`5���͗{�����Ԃ��K�v�ł��傤�B�h���A�H��A�@�B�ނ�Еt���A�������Ɗ�����҂��܂��B

2019/11/23

�g���@�z��

�d���̗��݂������Ďv���悤�ɐi�߂��܂���ł������A���Ԃ��o�������ɑg���āA�z�������Ă����܂��B����͑e�ڂ̂��Ԃ��h���ɂ����������A���z����������Ƃ��ԓ��F���ۗ����A�h�����_�t�߂��Y��ȐԐF�����ɂȂ��Ė����Ɍ���܂��B��֎�t������p�t�@���͖{�̂Ɛڑ�����J�v���[������ŌŒ肵�A���O�����y�ɏo����悤�ɂ��܂����B

���F�d�����@�����F�������̔z���ł��B���̕ӂ͂ǂ��ƌ������͂���܂��A�E�摜�̓˓��d���}�~�E�t�@���d�����B2/B3�pSBD���̓V���[�V�̃R���p�N�g���̐�������ꏊ�ŁA���i�̎�t���A�z���������ԈႤ�ƃn���_���Ă������Ȃ��قNj����ɂȂ��Ă��܂��܂����B

2019/12/22�@���@�@��

����

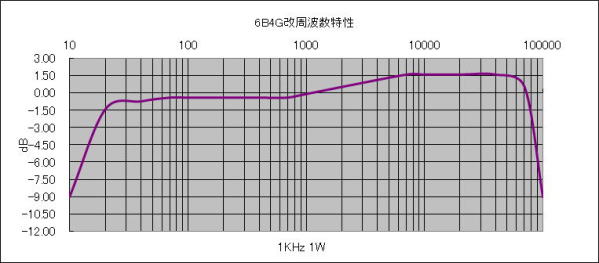

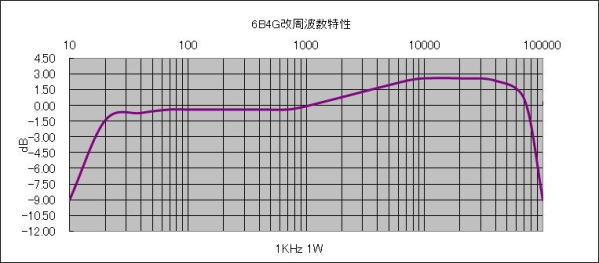

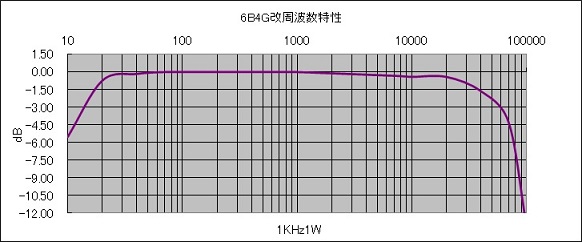

���g��������1KH���t�߂��琷��オ���Ă��܂��B���̃O���t���������́H�H�H��Ԃł����B���̌̍�������̂őO�i��5687��NEC�i�O���t�F��j���瓌�Łi�O���t�F���j����������1.5��B�قlj�����܂������A���̂悤�ȓ����͏��߂Ăł��B�������蒲�ׂ��肵�ĕ����������́@�@�g�����X�i���{�j�̓����Ǝ����̉e���@�A�f�J�b�v�����O�R���f���T�[�̎�t�ʒu�Ɣz���̈������炢�̎����������炸�A�@�͕��H��lj����A�A�ɂ��Ă̓f�J�b�v�����O�R���f���T�[���O���Ď����܂������A�S���ω��͌����܂���B��H�A�z�����@��2A3�ƂقƂ�Ǖς�肠��܂��A���͑O�i�O��ށA�o�͊ǎO��ނőg�ݍ��킹��ς��Ă��ω������ł��B

��`�g�ϑ��ł̓I�[�o�[�V���[�g���o�Ă��܂������A�ʑ����H�̃R���f���T�[�F820��F��{�̗e�ʂɂ����Ƃ��뗎�������܂����B

�ő�o�͂͂قڒ�i�ʂ��4.5W�@�c���G���͑O�i�̌𗬓_�Əo�͒i�̊ȈՒ����_��2A3��葽���͈����Ȃ邩�ƍl���Ă��܂������AR�F0.3��V�@L�F0.2��V�ƂقƂ�Ǎ��͂���܂���ł����B

����

�g�����X�ނƋ��͑O6B4G����̗��p�Ȃ̂ŕK�v����܂��A���̃p�[�c�̃G�[�W���O���K�v�ł��B�����Ԓ��x�̃G�[�W���O�ʼn����o���Č����Ƃ���A�ŏ��͍���̍r�����ڗ����܂����A2�`3���Ԃł��Ȃ蒮���₷�����ɕς��܂��B

�S�̓I�ɂ�2A3�Ɠ��l�̉��ł��B��͂�d�����������A�S�i�Ɨ��d���Ƃ������т͑傫���Ɗ����܂��B��ʁA���̊��A���s���͑��̃A���v�ƈ�����悵�܂��B�C�ɂȂ���g�������̐���オ��́A���t���b�g��MOS�EV�]twin�ƒ�����ׂČ��܂������A������̍���̍���Ȃ͊������܂���ł����B

�����T�v�@W�F541�@L�F458�@H�F190�@�d�ʁF32����

�������܂����B����͐v���犮���܂Œ��f�����x���������̂ŁA������Ԃ����Ȃ蒷�������܂����B�t�����g�p�l���͉����̂������[����������߁A�O�ʂ̋Ȑ�����������ă{�����[�������_�ł��B

2019/12/25

�� �� ��

���̃A���v�͉����O��6B4G������Ԃ��Ȃ��H�Ƀq���[�Y�����A�u�U�b�v�ƈ�u�m�C�Y���������肵�Ă����̂ł����A�����\�P�b�g�̐ڐG�s�ǂ̂������낤�Ǝv���Ă��܂����B����������������ς�炸�o�Ă���A�������ŋ߂͂��̕p�x�������Ȃ��Ă����̂Ō�����T�����Ƃ���n���o�����T�[�̕s�ǂł����B�n���o�����T�[�Ɏg�p���Ă���RA30Y

30���͉������ɐV�i��T���Ă������鎖���ł����A�������Ƃ��Ă�49�T�҂��Ƃ��Ƃ�ł��Ȃ����Ԃ��K�v�������̂ŋ��A���v�����O���Ďg�p�������ł����A�����s�ǂ������悤�ł��B�n���o�����T�[�͊��S�ɎG�����������ł͂���܂��A2A3�͌Œ��R�ł��܂���������s��͂���܂���̂ł�������Œ��R�֕ύX���鎖�ɂ��܂����B�����O�i�摜���j�Ɖ�����i�摜�E�j�ł��BRA30Y�͎��O�������̂܂�t���Ă����܂��B

����Ǝ���

�������O�̑���͂��Ă��܂���ł������A���g���������ς��܂����B1KHz�����肩��1.5�`3���a�قǐ���オ���Ă��������������ԕ��R�ɂȂ�A7KHz�����肩��40KHz�ɂ����ā|1.6��B�قǂł��B��������̓����͖����ɕs���ł����A�[���ł���J�[�u�ɂȂ�܂����B

���̕��͒����ĕ�����悤�ȕω��͂���܂���ł����B�����Č����Ώ����p����ꂽ���ȁH�Ƃ������܂������C�̂��������m��܂���i�j

2021/11/3