3台目のアンプはMOS・FETで造ります。回路設計はYAPさんで、現在お借りしているアンプの終段をパラプッシュへと変更したものです。私は良いアンプは球も石も関係無いと感じていますので、特に球に拘るつもりはありません。YAPさんのこのアンプは下の方の力感が良く、ウーハーに繋いで聴くとソフトによって球の方が良い印象が出る場合もありますが、反応とグリップ力は球より遥かに上です。パワーも40Wと申し分ありません。

2017/8/31

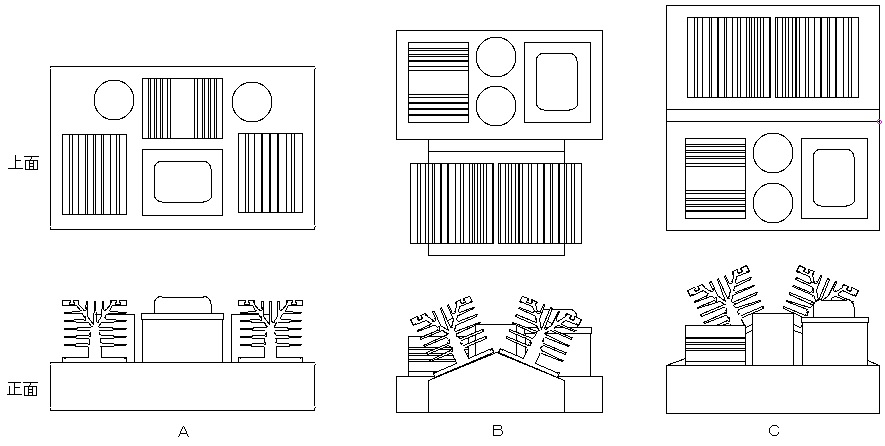

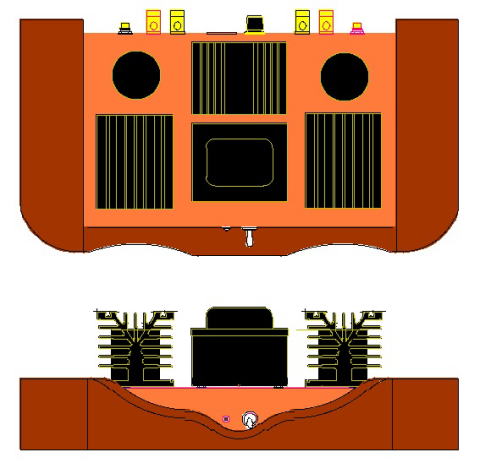

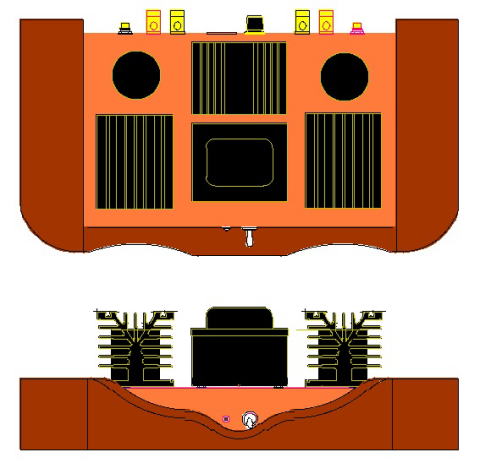

意匠を考えています。箱の中に全て納められるようにとパーツを探していたら、面白いヒートシンクを見つけてしまったのが事の始まりです。まるで空冷エンジンのシリンダーのような放熱フィンを持ったこのヒートシンクを見つけた時、真空管アンプのようにシャーシ上面に載せれば面白い形のFETアンプが出来上がるのでは?と考えました。A図が最初に考えた配置でB、C図は45°Vツインをイメージした配置です。

無難なA図を元に仕上りをイメージして見ました。シャーシは銅板、ウッドパネルはカリン、パネルの色がうまく表現出来ませんが、大体こんな感じでしょうか。

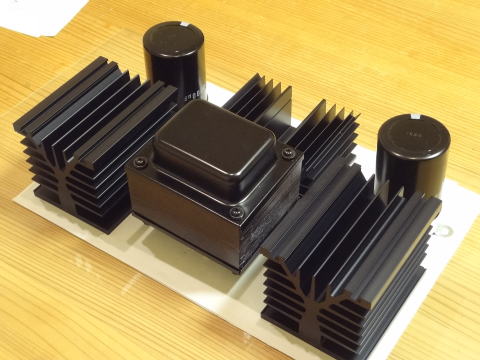

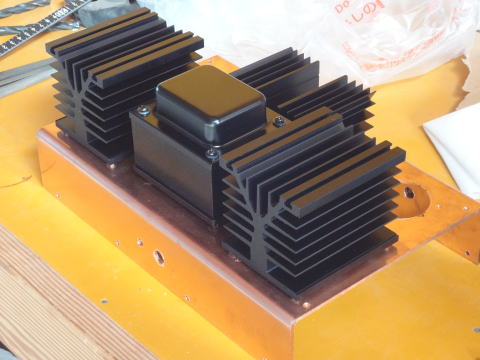

この意匠の元凶?となったヒートシンクです。両側がMOS・FET用でサイズはW:80 L:100 H:78 中型の伏型電源トランス程の大きさで、重量は1kgほどでしょうか。中央は整流ダイオード用です。部品はほとんど揃いましたが、トランスが特注扱いになり現在制作中なので、主要部品が全て揃った段階で現物合わせして最終的な配置とシャーシの設計に入ります。

2017/9/16

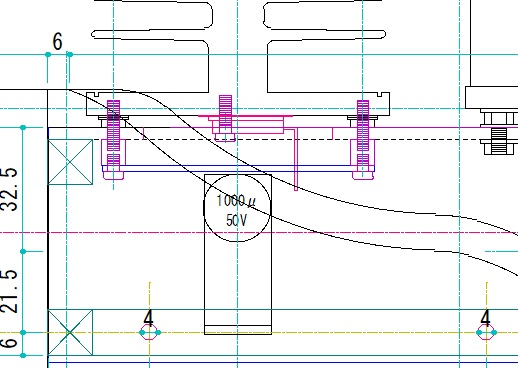

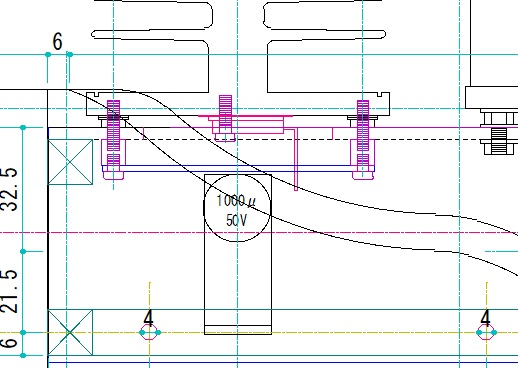

配置が決まりました。Vツイン型は捨て難いものがありましたが、電源部の配置がうまく行かず、どうしてもアンバランスになってしまいます。何度も現物合わせして、結局は最初に考えた配置に決定しました。各ヒートシンクにはMOS・FETが4個ずつとダイオード8個を取付けるので、シャーシ上面は開口部を大き目に取らなければなりませんが、この開口部を利用してシャーシ内部の放熱のため、ヒートシンクをシャーシ上面から浮かせる事にしました。こうする事でシャーシ上面に余計な放熱穴を開けずに済みます。問題はどの程度浮かすか? 放熱を考慮すれば大きくしたい所ですが、あまり大きくすると美観上良くありませんので現物合わせして3.3mmにしました。右の図はMOS・FET用ヒートシンク部断面図ですが、この3.3mmという寸法は真下に増幅部の基板を取付ける関係で色々な部品が絡み合うため、苦心して出した寸法です。そのため取付けビス、スペーサーの長さなどが市販の規格では合う物がありませんので、切る削る等の加工が必要です。

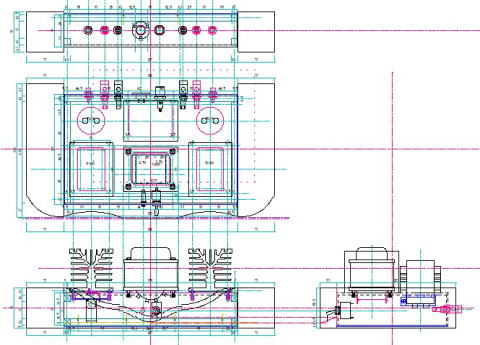

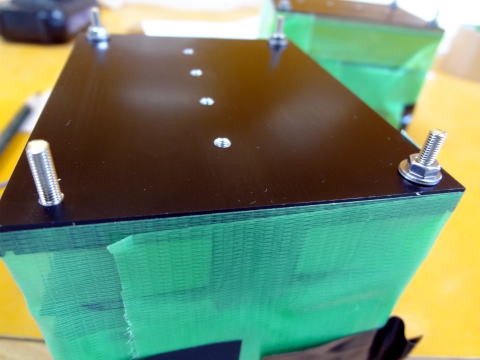

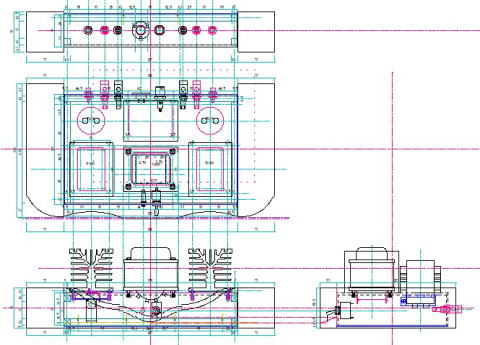

図面が完成し、シャーシ図面をプリントアウトしました。これで出来る所か

ら少しずつ加工を始められます。たったこれだけのシャーシですが製作する

ためにはA3用紙が10枚、A4用紙4枚の図面が必要です。私は製作中に問題

が極力起きないように抵抗、コンデンサーからビス、ナット、ワッシャーに

至るまで全てのパーツを原寸縮尺で描き、CAD上で正面、上下左右からパー

ツ同士の干渉が出ないか?問題は無いか?とチェックするので設計に時間が

掛りますが、そのお陰で幸いにもこれまで問題が起きた事がありません。常に確認を要求される仕事上、これは職業病かも知れません(笑)ウッドパネル寸法とデザインを一部変更しました。これも見た目よりずっと時間の掛る作業です。単純な曲線だと面白味が無いので、いつも数種の曲線を組合わせて造りますが、神経を使うのがスイッチ廻りの作図です。スイッチをONにする際、パネルとの間に最低10mm以上の空間が無いと操作に支障が出るばかりか、長い間にはパネルにもキズが付いてしまいますし、単純に空間を大きくすると意匠のバランスが崩れてしまいます。そのため金属シャーシ側を狭く、手前側を広く出来るようにこれまでも傾斜カットを用いて来ましたが、これも注意しないと非常に収まりの悪い結果になってしまいかねない事に設計中に気が付きました。何事にも注意が必要です。

仕上予定 W:461 L:252 H:160 推定重量:14kg

低域エンクロージャーのインシュレーターを造った時のカリンの床柱です。このカリンの色は赤と言うよりも茶色に近く、黒の縞模様が綺麗だったので、これを使ってウッドパネルを造ります。

使用寸法より一割程度大き目に製材しました。水分計で計測すると含水率は10%です。これまで使ったカリンはいずれも狂った事がありませんし、これなら大丈夫でしょう。

こちらは6C33C-Bの再製作用に製材していた黒檀ですが、小割にして夏を挟んで5ケ月以上経った現在でも、含水率は全く変わらず15%あります。表面には大きな亀裂が入りました。水分が逃げにくい材なのかも知れません。乾燥し難く裂け易い材と言う事が良く分かりました。仕上りは重厚な感じで好きだったのですが、残念ながらこの材は使わない事にしました。

ヒートシンクに穴加工をします。全て止め穴でタップを立てなければなりませんので、場合によればキリの刃先まで加工して穴を開けなければならないかと考えていましたが、幸い上げタップの刃先加工のみでネジ穴の有効長を作る事が出来ました。

スタンドネジを4個、ビス、スタッドを各8個、使用寸法にカットしました。ヒートシンク下へ増幅用の基板を取付ける関係から寸法決めに苦心した場所で、カットの誤差は0.2mm以下に抑えなければなりません。その昔はこういう加工が好きでしたが、辛いお年頃になりました(爆)

加工したスタッドをヒートシンクへ取付け、シャーシとの空間を作る為のナットで固定します。中央の4個の穴はMOS・FET取付け用です。

2017/9/27

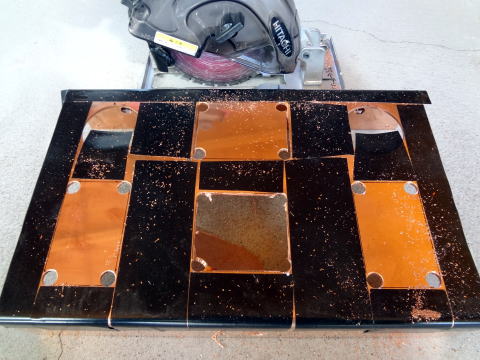

真空管アンプだと丸穴がほとんどで加工も楽ですが、今回のアンプは角穴が4か所あります。銅板なのでキズが付き易いため、ビニールテープで養生して丸ノコで切りました。

銅板が届きました。コの字の曲げ加工の直角は出ていますが対角はまたも1mmの誤差があります。たかが1mmと思うかも知れませんが、ウッドパネルのサイドとフロントを直角で継ぐと継ぎ目に微妙な隙間が出てしまいますので、この誤差を吸収する継ぎにしなければなりません。

トランス、ヒートシンク他、パーツを取付けて確認します。図面上で確認済みとは言え、加工穴にスッと収まると気持ちが良いですし、少しずつ完成への形が見えて来るのも楽しいです。

加工面と切断面のバリを取って加工終了です。ウッドパネルはこの銅板に合わせながら造らなければなりませんので、仕上の研磨と塗装はウッドパネル完成後になります。

2017/10/1

製材しておいたカリンを使用寸法に仕上げ、仮組して銅板との兼ね合いを確認します。木が縮んだ時の事を考えて、銅板とウッドパネルの間にはいつもギャップを付けるのですが、銅板の狂いも吸収しつつ、なかなか面倒な部分です。

銅板に仮付けしてスイッチの操作に支障が無いか確認中です。

新品の刃先でもこのように焼けがかなり入ります。サンダー各種、ペーパーで面を仕上げて行きます。

2017/10/5

仮組して確認後にフロントパネルの上面加工をします。カリンの35mm厚の物をジグソーで切るのはさすがにきついので、バンドソーの刃を細刃に交換して加工しました。

本組み後に前面の曲面加工ですが、この焼けが無くなるまで削らなければまりません。

まあ、なかなか良い感じに仕上がってきたと思ったら、やってしまいました・・・・・図面上で描いたRがいざ加工して見ると、現物では今一つだったので、少しメリハリのある曲面にしようと削り直していたら、ホゾ穴の事を忘れてしまい、ご覧の有様です。やはり現場で勝手に図面を無視してはいけません。造り直しです・・・・・

わっはっは♪(怒)

二度目の加工は要領を得ているので、木取りから組立てまで思ったよりも早かったです。(苦笑)

特に問題点、不満な点はありません。ここまで来れば一安心です。最終仕上げに入ります。

フロントパネルの前面を加工し、銅板と底板の取付桟を付け、ビスで固定しました。

とんだアクシデントでしたが、再度組み上げて、チェック中です。

#60〜#320のペーパー掛けですが、ここまで来ると色合いが全く変わってきてるのが上と比べても分かります。最後に硬い木は90°の角でも刃物のように切れるので、手が触れ難い場所まで角の面を取ります。

塗装1回目のストップシーラー吹付けです。色合いがより濃くなって本来の色が出て来ました。この後、サンディングシーラー〜仕上げと6回以上塗り重ねて行きます。塗装するには下準備に時間が掛ります。何しろ塗装室がありませんので、機械類を全て移動し工場をビニールシートで仕切り、充満した吹付け後の塗料を窓を開けて換気しても埃が舞わないように、エアガンで床から梁の上まで埃を吹き飛ばさなければなりません。

2017/10/7

塗装で一番時間が掛り、面倒なペーパー掛けですが良い仕上りになるように、ここで下地をしっかりと調整していきます。

加工中に付いてしまうキズを消しながら銅板の鏡面加工中です。ウェスで少々強めに拭いただけでキズが付いてしまうので、銅板はやっかいです。

以前使ったプライマ―は鏡面がボケてしまったので仕上げのみでしたが、やはり塗膜が剥離しやすいので、今回は別のプライマ―を使って見ました。それほどボケず良い感じです。

2017/10/8

ストップシーラーx1、サンディングシーラーx3、仕上げ艶出しx2、合計6回目の塗装を終えました。 塗装は塗ってはペーパー掛けの繰り返しで根気が要りますが、満足の行く塗膜になるまで最低これくらいの回数が必要です。ムラ・・・無し。タレ・・・無し。ボケ・・・無し。艶・・・良し。硬化してから最終チェックして不備が無ければこれで塗装終了です。

シャーシ完成です。

2017/10/22

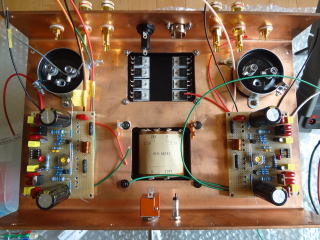

ウッドパネル固定前に、各パーツを取付けて組立てていきます。

ヒートシンク下、奥中央にダイオードを、手前両側にMOS・FETを取付けました。

鏡面仕上げした銅板ですが、どうしても消しきれないキズ、コンパウンド拭き取りの時に付いてしまうキズは、どうしようもありませんので、一計を案じ、「いぶし」に塗装出来ないだろうか?とやって見ました。1液:2液はそのままですが、シンナーの配合量を通常の半分程度にして塗料の粘度を上げて吹いて見たらうまく行きました。

増幅基板を組み立ててから、MOS・FETの真上に載せ、配線していきます。

配線終了です。難しい事は特にありませんでした。とりあえず電圧チェック程度で鳴らして見ます。

完 成

ハム退治

ハムが出てます(汗) これまで造ってきたアンプではアース配線に一番気を使っていたためか、こんなハムが出た事はありませんでしたが、今回は「まぁ大丈夫だろう」と適当にやったのがいけなかったようです。更に気にならない程度まではすぐに下がったのですが、下げられる所まで下げようとバラバラにしたアース配線を、後でまとめてハンダしようと端子に軽く引っ掛けて測定していたのが災いしてしまい、なかなか下がらず結構な時間を掛けてしまいました。残留雑音は最終的に0.36mVまで下がったので、まあこんな所でしょう。

試聴

D131へ直結、フルレンジで鳴らして見ました。出来たばかりなので高域側が少々うるさく感じますが、これは時間の経過と共に落着いて来る事でしょう。中域はまあ、音の出し始めとしては良く出てると思います。低域もなかなか元気だな?と感じました。この時は・・・・・

次にウーハーへ繋いで聴いて見ます。・・・驚きました、嬉しくなりました。E145のあのトルク感を伴った図太い低音がいとも簡単に出てきます。これまでこのような低音を再現しようとすると、どうしても上の帯域に被ってしまい、低域のレベルを下げざるを得ませんでしたが、このアンプは全く上に被る事無く力強い低音を出します。しかも6C33C-Bの初期はスピーカーに音がへばりついて、エージングが進行するまで非常に抜けの悪い音でしたが、このアンプは出来たばかりにもかかわらず、朗々と音が前に出てきます。球や石も含めてE145をドライブした時の反応、グリップ力はこれまで使ったアンプの中で最強と言っても良いでしょう。エージングの進行が楽しみです。

YAPさん、良い回路図を大変ありがとうございました。心より感謝申し上げます。このアンプ、最高です♪

完成です。構想通りの面白い形のアンプが出来上がりました。サイドから前面パネルへかけての曲線は造り直しで多少は変わりましたが、まだ納得はいきません。あまりRを付け過ぎても嫌らしくなりますし、両サイド、中央の出しろのバランスが難しく、いつか十分に納得の行くものが造れればと思います。銅板のいぶし塗装は良い感じに仕上りました。鏡面仕上げも綺麗ですが、これまでのアンプが全て鏡面仕上げだったので、細かいキズ隠しも兼ねて何か別の方法は無いか?と考えました。実はこの塗装方法は偶然に発見したもので、6B4Gの銅板を塗装する時、直前まで塗っていたウッドパネルのサンディングシーラーと仕上げ塗料のシンナーの配合量を混同してしまった産物です。その時もこれはこれで良い感じなので、そのまま仕上げようかと思ったのですが、苦労して鏡面に磨いたのを消すのも惜しいので塗り直しました。まともに反射する鏡面と違い鈍く全体に光り、銅の色と相まって落ち着いた高級感が出ています。

完成概容 W:456 L:257 H:162 重量:12kg

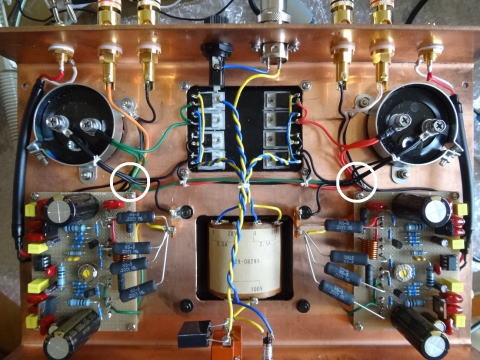

整線と結束の功罪

完成時、0.36mVだった残留雑音はスピーカーに耳を近づけると、どうもそんなレベルでは無く、もっと出ているように感じたので、再度測定して見たところ、入力オープン時は0.36mVですが、入力ショートだと1.6mV出ています。これはおかしいので徹底的に原因を探る事にしました。目で見て見える範囲の配線廻りは完成時にハムが出た時にやっているので、後は基板内しかありません。真下にMOS・FETを取付けている関係で、基板を外すのは少し骨が折れますが、取り外してアースをやり直しました。結論から言いますと、基板内アースを一系統にしていたため、電源側のアースが回り込んで残留雑音が増えていたのです。基板内はもちろん、増幅部・電源部のアースの配線を全てやり直したところ、最終的に入力ショートで0.08mVまで下がりました。やれやれ、やっと満足の行く結果になったと基板を固定、線を結束して裏蓋を取付ける前に再度測定したら、右chだけ電子電圧計の針が0.5〜2mVくらいの間でゆらいでいます。画像白丸の付近で結束したのが原因だったのですが、そう言えば6C33C-Bの時も0.5〜1mVの間でゆらいでいましたが、これが原因かも知れません。系列ごとに綺麗に配線と結束をされたアンプの内部は見ていて気持ちの良いものですが、その功罪について考えさせられ、むしろ整線や結束などしないで最短距離で配線した方が良いのかも知れません。

このアースの引き直しでベールが一枚剥がれた音になり、左右のセパレーションも向上しました。アースの重要性を再認識しているところです。アンプ自体のエージングもだいぶ進んだようで、高域のきつく感じられた部分も無くなり、中域は艶やかさと深みが増してきました。

2018/3/5

24か所のハンダを除去して基板を取り外します。真下にMOS・FETが見えます。

|

オペアンプ交換

オペアンプをLME49860NAからMUSES02へ交換しました。特に問題があった訳ではありませんが、フォノイコライザーの01、MOS・V-twinの03が好印象だったので、このFETアンプに02を使用したらどのような変化が現れるか試して見ます。

ただ、LME49860NAへの供給電圧がフォノイコライザーの時は15Vだったので簡単に交換できましたが、このアンプは20Vで、MUSES02は15V(±3.5〜16V)なので単純に差し替える訳にはいかず、3端子レギュレーターも交換しなければなりません。このアンプはヒートシンクに取り付けたMOS・FETの足が基板を貫通させて固定、ハンダ付けしてあるので、基板を取り外すのが面倒な作業です。当初は基板を外さずに、3端子レギュレーターの根元で足を切って交換できないか?と考えていましたが、残念ながらニッパの入る余地は無く、基板を取り外して3端子を交換しました。電源電圧を確認して02へ交換し、測定して見ましたが諸特性は何ら変わりありません。強いて言えば入力オープン時の残留雑音が0.36mVから0.2mVへと変わっただけでした。電子電圧計の二本の針もぴったりと重なり気持ちが良いです。

念のため測定しましたが、前特性と変わらずでした。

MUSES02に交換しました。

試聴

D131へ直結、フルレンジでの試聴と、6C33C-Bと交換してミッドバスでの試聴をして見ます。エージング時間ゼロなので

あくまで参考程度です。

フルレンジ

高域:LME49860はエージングが済んでいた事もあって、バランスの良い綺麗な音が出ていましたが、少し低下しました。

しかし、耳障りな音では無く聴きやすい音です。

中域:こちらは逆に前より出るようになりました。弦の艶やかさがぐっと増して非常に好ましい印象です。

低域:前よりダウンしました。バスドラの「ドムッ!」という腹に響く音が出ず、「トン・・・」と言った感じでしょうか・・・。

ミッドバス (※オペアンプと言うよりアンプ本体交換の音です。変化が出れば後日追記します。)

全てのユニットを鳴らしながら聴いて見たミッドバスとしての印象は、すっきりして綺麗な感じです。これまで使っていた

6C33C-Bと比較すると線が細く、サックスの太さが後退したように感じました。逆に弦の音は明瞭さが増しています。

MUSESシリーズはエージングに時間が掛かるようです。フォノイコライザーのMUSES01は昨年12月に交換、MOS・V-twin

も同時期にアンプが完成したので、MUSES03は全体のエージングの進行もあるのでしょうけど、どちらも未だに音が変化し

続けています。MUSES01は高域がきつくなったり落ち着いたり、中域は少しずつ良くなっていますし、低域用に使っている

MOS・V-twinは当初、全く上の帯域に被らない迫力のある低音が出ていましたが、これが被るようになったかと思えば最近

ではまた落ち着き始めました。このMUSES02がエージングの進行と共にどのように変化して行くのか分かりませんが、今後

が楽しみです。

2019/6/26

|