MOS�EFET �g���v���v�b�V��

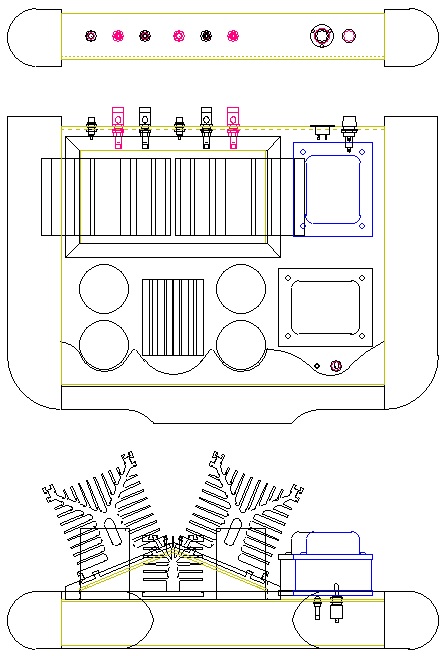

5��ڂ̃A���v��܂��B����łقږ����̍s�������o�Ă��鎖������A����ȏ�K�v�����̂ł͂Ƃ��v���܂���6B4G�A6C33C-B���ɉ�������\�肪����̂ŗ\���̃A���v���K�v�Ȃ̂ƁA��N�̍���������MOS�EFET�p���v�b�V���̐����ɋC��ǂ����āA����͏o�͒i���g���v���v�b�V���Ƃ��A�d�������X�ɋ�������\��ł��B

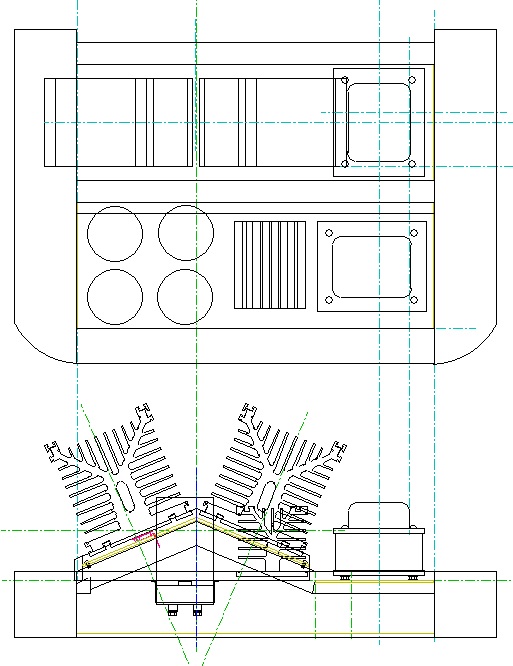

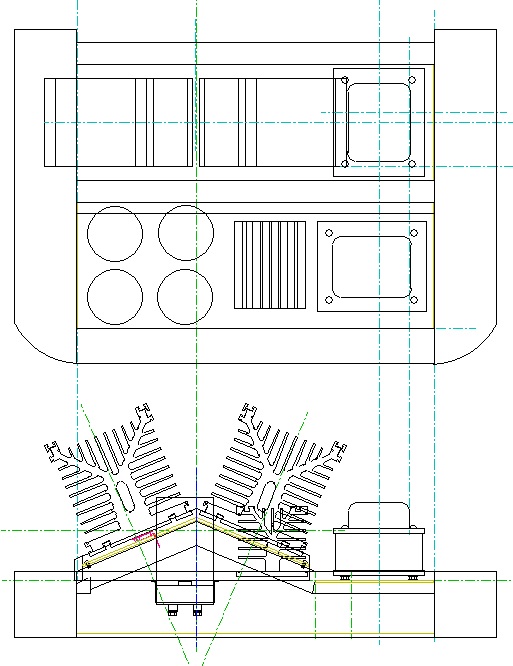

�q�[�g�V���N��V�]��win�^�łƍl���Ă��܂����A���ꂪ�Ȃ��Ȃ���ؓ�ł͍s���܂���B�V���[�V�V���I�ɐ���グ�Ȃ���Ȃ�Ȃ��̂ŁA���̕����Ƃ̗��݂Ŕ��Ɏ��܂肪�����A����ł��B����܂ł̃A���v���ǂ�Ȃɑ���Ղ��������Ƃ���v���܂��B�O������̔z�u�͍l�����̂ł����A�r���Ŗʓ|�L���Ȃ蒼��z�u�ɂȂ�܂����i�j�B

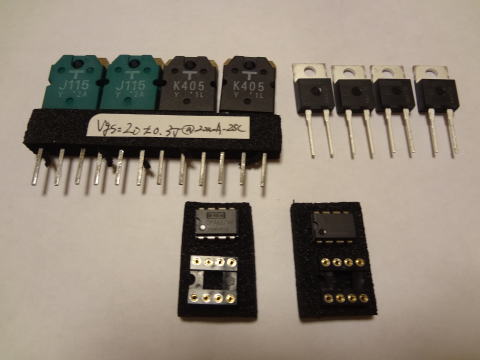

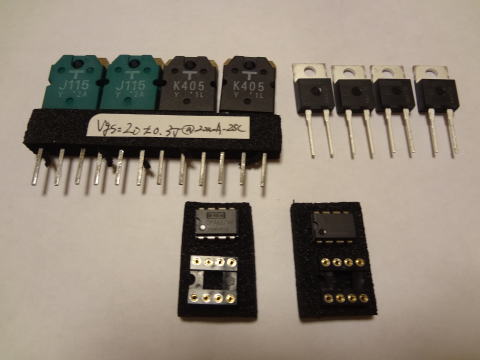

��N�������肩���ɓ����Ȃ肻���ȕ��i�i���� 2SK405/2SJ115�A�q�[�g�V���N�j���W�߂Ă��܂������A����Ȃ�u������g����V�]��win�^�ő��肽���v�Ǝv���čw�����Ă������̃q�[�g�V���N�́A�����_�Ŏ�ɓ���Ȃ��Ȃ��Ă��܂��܂����B������傫�����͂܂�����܂����A�ǂ��^�C�~���O�ōw�����Ă����Ǝv���܂��B

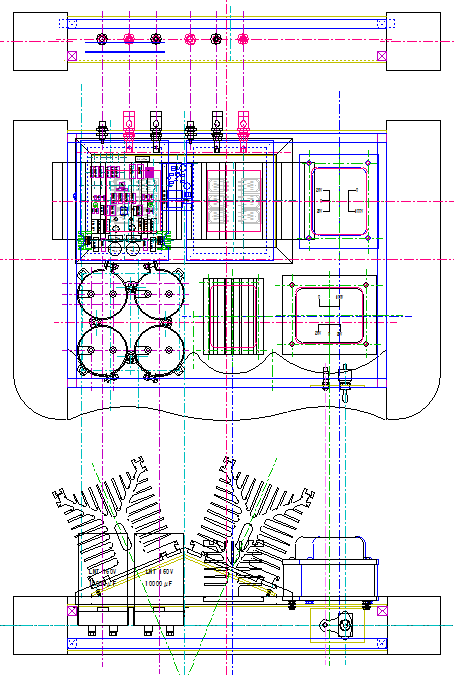

�ǂ��ɂ�CAD�ゾ���ł̓C���[�W���N���ė��Ȃ��̂ŁA�ŋ߂ɂȂ��đ��̕��i�������n�߁A�������킹�Ŕz�u���������ł��B�ς�����ӏ������ɁA���܂��s���Ζʔ����`�̃A���v�ɂȂ�Ǝv���܂����A�����������ăo�����X�������ƍň��ł��傤�ˁi�j�B��������Ɋ|�肽���Ƃ���ł����A�}�ʂ��o���オ��Ȃ����ɂ͐�i�߂܂���B�ł炸��������l���Č��܂��B

2018/10/6

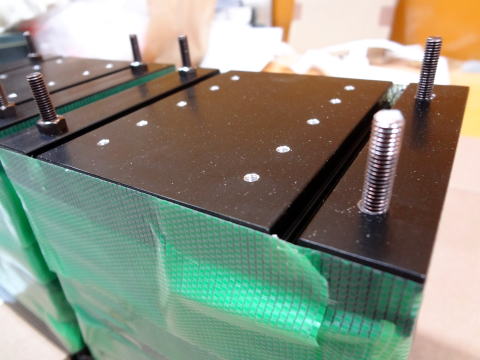

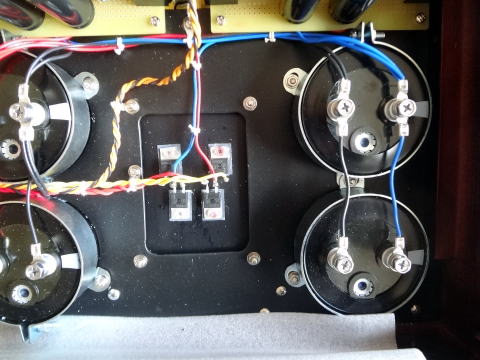

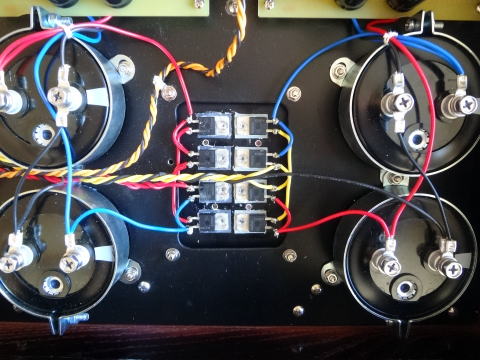

�z�u���قڌ��܂�܂����B��Ԃ̖�肾�����q�[�g�V���N��V�^�z�u�͋����V���[�V������O����ɂ��Ăł���̂ő��낤�Ǝl�ꔪ�ꂵ�Ă��܂������A�������������̂ŁA�ؐ���Ő��グ���Ď�t����Ă��l������A��͂���Ȃ�z�u�����܂�܂����B�q�[�g�V���N�͑O�ʂɔz�u�����������̂ł����A���グ���鎖�ɂ��㕔�ł����݊��͔���܂��A�d���`���o�͂܂ł̔z�����C�����Y��Ɏ��܂�܂��B

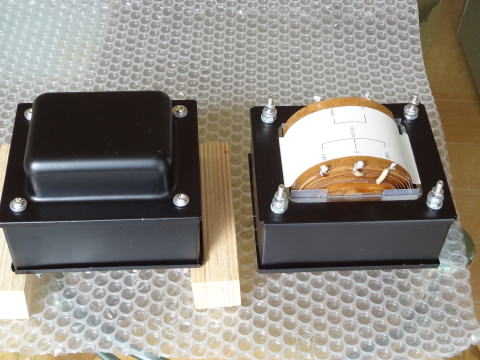

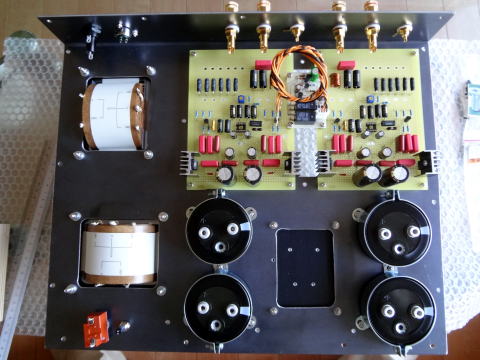

���h�ϐ���ɓ����Œ������Ă����d���g�����X���͂��܂����B����A���v�͍ő�o�͕t�߂Ł{�E�|���ꂼ��2.15�`�A���v��4A�ȏ�K�v�ł��B���ŊԂɍ��킹���������̂ł����A���̑傫�ڂ̃R�A�T�C�Y�i122��105�j�ł��{�E�|�d���낤�Ƃ����1.75�`��2�A���v��DC3.5A�i��100VA)�܂ł������o���܂���B����ȏ�̗e�ʂ����Řd�����Ƃ���ƃR�A��������ɂȂ邻���ŁA�~�ނ��{�d���E�|�d����p�œ�䑢���Ă��炢�܂����B

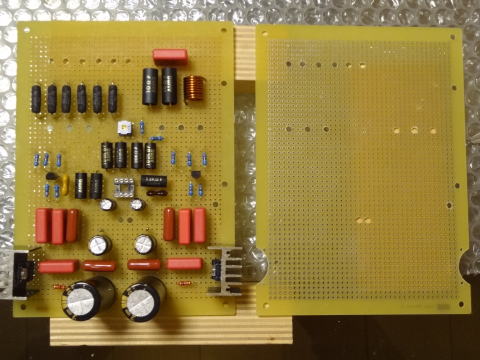

�R���f���T�[�e�ʂ͑OMOS�EFET�A���v�̔{�A20,000��F�ł��B�O��Ɠ�����51�ӂɂ����������̂ł����A�ǂ����ɐꂾ�����̂�64�ӂ̕��ɂ��܂����B�ʃR�[�q�[��������傫���ł��B�d���g�����X�ƍ��킹�ė]�T�̂���d�����ꂻ���ł��B2A3�̎��������ł������\���ȓd��������Ɩ�����ς���Ă��܂��B

�����𑵂��Ă������MOS�EFET ����2SK405/2SJ115��12�ASiC SBD��Infineon�i��Siemens�j�ŗe�ʂ�41A�ł��B�I�y�A���v�͑O�Ɠ�����LME49860NA��T������ł�����������荢��ŁA�ǂ��ł��戵���I���ɂȂ��Ă������߁AOPA627AP�ɂ��܂����B�g���v���v�b�V���������ł����A�OMOS�EFET�A���v����̕ύX�_�������̂łǂ�ȉ��ɂȂ�̂��y���݂ɂ��A�܂��N���A���Ȃ���Ȃ�Ȃ����������ꂩ��}�ʏ�ŕЕt���čs���܂��B

2018/10/12

�s���l�܂�

�t�����g�p�l���̈ӏ����v�������т܂���B�������͑��肽�������̂ŐF�X�ƍl���܂������A����܂łɑ����Ă����A���v�ōl�����鎖�͑S�Đ��荞��ŗ����̂ōs���l���Ă��܂��܂����B�t�����g�p�l���͋ߐڂ��镔�i�̔z�u���傫���ӏ��ɌW����ė��܂��B�}�ʏ�Ŕz�u�͂قڌ��肵���Ǝv���Ă��܂������A�ʒu�������ς��čČ������ł��B�����Ŕz�u�������܂ō��킹�Ċm�F���Č��܂����B

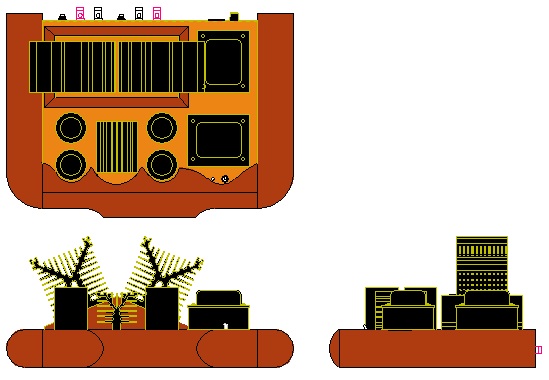

�O��̈ʒu�͂��̂܂܂ł����A�R���f���T�[���������ς��ēd���g�����X�܂ʼn����ƌ����ڂ̈�ۂ����\�Ⴂ�܂��B���摜�̔z�u���ƃT�C�h�p�l����肪���܂����܂�܂����A�t�����g�p�l��������B�z�u�Ƃ��Ă͉E�摜�̂悤�ɂ������̂ł����A���x�̓T�C�h�p�l���̎��܂肪�s���R�ɂȂ�A�O��̈ʒu��u��������܂��ʂ̖��ӏ����ƁA������𗧂Ă�����炪�������ŁA���܂����܂��Ă���܂���B

���Ȃ݂ɂ���܂ł̃A���v�̃t�����g�p�l��

�@ 6B4G�@�����ꍆ�@�B����͎v������̂���A���v�ŁA�Ôg�Ń_���ɂȂ����O��6B4G���ӏ��܂Ŋ܂߂ĕ��������܂������A���ƂȂ��Ă͌ォ�瑢�����A���v�p�l�����\��L���Ȃ̂ŁA�p�l���Ɠd�����̑��蒼�����l���Ă��܂��B

�A 6C33C-B�@�@�B�t�����g�p�l���̋Ȑ��̏����ɐ���ŋ�J���܂����B�����A�EB�EC�S�Ă̓d���̑��蒼�����l���Ă��܂��B

�B MOS�EFET�@�O���@�B�ӏ��͗ǂ������̂ł����A�������Ă���̃J�[�u�̗���Ɣ��̃o�����X�ɏ����s�����c��܂����B

�C 2A3�@�l���@�B�@����͋Ȑ��̏����A�ӏ��A�F�ʁA���A�قڑS�Ă̖ʂŖ������Ă��܂��B

�ق�̍��ׂȏ��ŁA�ꂩ���Ŗ�肪�o��Ƃ�����ꏊ�ւƊW���Ă��܂��A�C���ɑ傫�����Ԃ�����Ă��܂��܂��B�l����l����قǁu�x�ނɎ�����v�̏������Đi�����܂��A�ӂƂ����M���őŊJ�����鎖������̂ŁA���������l���Č��܂��B

2018/10/15

�@

�A

�B

�C

2018/10/19

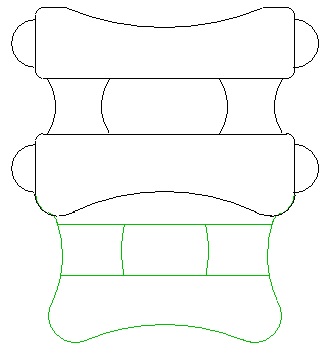

�܂����}�ƌ��}���c���Ă܂����A���Ƃ��܂Ƃ܂��ė��܂����B�z�u�͂���Ō���ł��B�����z�u���Č���ƁAV�^�̒��S�Ƀ_�C�I�[�h�̃q�[�g�V���N�������ė����������M�t�B�����݂��ɋ����i�����j�������A�S�̂̌����ڂ��������肵�܂��B��������͂ރE�b�h�p�l���̈ӏ��́A����܂ł̕��G�ȋȐ������ł͖����A�P���ȋȖʂɂ��Č��܂����B�ގ�͈�ʂ��g�������Ǝv���Ă��܂����A�q�r�����߂������̂ŁA105��105��3000�̊p�ނł����ꂾ���̍ސς����邩�ǂ���������܂���B����ȂɎg��Ȃ����낤�Ǝv�������m��܂��A2A3�Ŏg����85��350��2400�̍ނ͎c��500�����A���{�̏����ށA�ǂ��ɂ��g�������ɂȂ����H�����������c�炸�H�Ɛ��i�ƈႢ�A�����܂�̈������C�ނȂ�ł͂̎��Ǝv���܂��B

�d��\��@W�F561�@L�F401�@H�F265�@����d�ʁF25�����O��

���N�������p���[�A���v�p���b�N�̒I�蒼���Ȃ��Ă͂Ȃ�܂���B4�i�ځA�ΐF�̐��̕����ł����A���̕����͐}�ʂ��������A���炩����V�]��win�^�̊T�Z�}�`�܂ŕ`���Đ��@�����߂����̂ł��B�������������낤�Ƃ�����d���g�����X�����ɑ����A�R���f���T�[��51�ӂ̗\�肪64�ӂւƕύX�ɂȂ�A�\�萡�@��������傫���Ȃ��Ă��܂������߁A���܂�Ȃ��Ȃ��Ă��܂��܂����B�K�����̒I�͌�X���蒼���̕K�v�����o�����ׂ̈ɂƁA��O���\�ɂ��Ă����̂ňꖇ�����̉��H�ōς݂܂����A�����������̕��ƂȂ��Ă��܂��܂����B

����ɂ��Ă��A�悭���̃q�[�g�V���N���������ȂƎv���܂��B��������V�����_�[�������オ��A�ߏ���L�т�̂̓o���u�ŏ㗼�[�̓J���V���t�g�Ɍ����܂��B�v�҂͋��G���W����͂��ĕ`�����̂����m��܂���B�n�[���[�EV�]��win���C���[�W���āA�q�[�g�V���N�̋��݊p��45���ɂ������łɁA����肵�ăv�b�V�����b�h�ƃ��b�J�[�A�[���J�o�[�܂ŕt�������Ȃ�܂������A�~�߂܂����i�j

���}���I���������V���[�V�����������̂ŁA�o���鏊���琻����n�߂čs���܂��B�܂��̓q�[�g�V���N��ʂ̉��H����ł��BMOS�EFET�A�_�C�I�[�h��t�p��3mm�A�Œ�X�^�b�h�p5mm�̎~�ߌ��^�b�v���H�ł����A���x�̎��Ȃ���A���~�͏_�炩�߂��ăL���ɐؕ����Z���t���A�ꂪ�~�܂�₷���̂ł����������͋t�ɉ��H������ł��B

�Ѓ`�����l�����̊���������܂����B�u�^�z�u�̃q�[�g�V���N�̐^���ɂ��̊���Œ肵�܂��B���ɊJ��������MOS�EFET�ւ̔z���p�ł��B���o�͂�z���̂��Ղ����l���Ȃ���z�u���čs���̂ŁA�ꖇ�ڂ͎��Ԃ��|��܂������͊ȒP�ł����A���ꂪ�o���オ���Ă���Αg���Ď��̓����z���͓d�����Ɠ��o�́AMOS�EFET�ւ̔z�����c�������ł��B

2018/11/1

�p���[�A���v�p���b�N�̒I�蒼���܂����B���d�ʂ�90��������p���[�A���v�ƁA50�����߂����b�N���ړ�����̂���ςȂ̂ŁA���H����I�����O���Ȃ����ƃC���p�N�g�h���C�o�[�ɃA���O���A�^�b�`�����g����t���Ă���Č��܂������_���ŁA���ǂ̓p���[�A���v��S�ĉ��낵�A���b�N��O�Ɉ�������o���ĒI���O���܂����B���̒I�͒����ɋ�Ԃ�݂��邽�߂ɁA�O���ƌ㕔�̔�ʂ̔Őڍ����Ă���̂ŁA���̕���������������ΑO��̔͂��̂܂g���ĕK�v�ʐς����܂��B�h���O�Ȃ̂ŐF���Ⴂ�܂����A�]���ɍw�����Ă��������P���L�ނȂ̂ŁA�h�����ē��ɂ���u���Γ����F�ɂȂ�܂��B

��ʂނ��Č��܂����B�ؖڂ��F�������D���ȖȂ̂ł����A�߁A�Ђъ���A�a�A���ތ�ɏo�Ă�������ȂǂȂǁA���̂܂g���ɂ͔Y�ݏ��������ނł��B����1�`2�{���ނ��Č��ă_���Ȏ��͕ʂ̍ނ��g����������܂���B���̌��ɋ����Ă����̂��F�����̔Z���J�����ł��B�ؖڂ͑�l�����ł����A2A3�Ŏg�����{�ԗ��Ƃ͂܂���������������F���̖ł��B

�lj��Ő��ނ��Č����̂ł����A��͂��ʂ��g���ɂ͖������������̂ŃJ�����ނ��Č����Ƃ���A�ǐ^����߂��o�ė��܂����B�̎g�������l���Č��Ă��A�ǂ����Ă��\�ɐ߂��o�Ă��܂��܂��B���傤�������̂ŁA���̕��ʂ��琻�ނ��悤�Ƃ����炱�̍ނ͏��߂������A�ǂ�������낤�Ƃ����180�����p�E3100�����̍ނ��قƂ�ǐ�|���ăo���o���ɂ��Ȃ���Ȃ�܂���B���`�āE�E�E�ǂ����܂��傤���E�E�E�E�E

2018/11/11

���H�𗊂�ł����������̃V���[�V���͂��܂����B����͍��ɓh������\��Ȃ̂ŁA�����ȓ���^�J�͎g�킸�S�ɂ��܂����B�����ɂ���̂�V�^�q�[�g�V���N�̃x�[�X�ł����A�����͐^���ɓd���g�����X�̃R�A������s����A�S�ł͗U�����E����MOS�EFET�ɉe�����o���˂Ȃ��̂ŁA���̂̐^�J�ɂ��܂����B�F�ʓI�ȈӖ��ł��ǂ��A�N�Z���g�ɂȂ�̂ł͂Ɗ��҂��Ă��܂��B

�p�����J����ɂ̓W�O�\�[�̕����ԈႢ�������S�ł����A���܂��܂Ɩʓ|�Ȃ̂ŁA�ۋ��Őn����̎��ƁA�I�[�ł̐�߂��ɒ��ӂ��Ȃ����C�ɐ�܂��B

�V���[�V�����͍��Ȃ̂ŁA�E�b�h�p�l�����F���̔Z���ނ��g���\��ł������A��ʁA�J�������_���������̂ŁA����Ȃ�ƍ���͒��F�h�����鎖�ɂ��ă^���ނ��܂����B���̃^���͔N�ւ𐔂���̂�����ȂقNj��낵���ڂ̐ςA�Ȃ��Ȃ����ڂɊ|��Ȃ��Ǎނł��B

����͓S�Ȃ̂ŁA����܂ł̐^�J�⓺�����H�Ɏ��Ԃ��|�邩�ȂƎv���܂������A2mm���ɂ�����������r�I�ȒP�ł����BV�^�q�[�g�V���N��t�䂪����������`�ɂȂ��Ă���̂ŁA�����p���J�������⋭����A���x�I�ɂ���肠��܂���B

�h���O�̉��g���m�F�ł��B���ɖ��ɂȂ�悤�ȏ��͂���܂���ł����B�V���[�V�ɍڂ���Ɣz�u�����̎��Ƃ͂܂����͋C���Ⴂ�܂��B�Ăю��O���ĒE����A�y�[�p�[�|���A���ю~�߁A���F�h���A�N���A�d�グ�ŋ������V���[�V�����ł��B

�u�^�̃q�[�g�V���N�䂩�琻�삵�܂��B�B�����ߎO���p���Őڍ����悤�Ƃ�����A���d���Đڍ������������A����ǂ��̂ňꂩ�������ă{�c�ɂ��܂����i���j

�ȒP�Ȍق����Ōp���܂��B�W���C���g�J�b�^�[���g����Ε֗��ł����A�ڍ��ʐς����ȉ߂��Ďg���܂���B

�^�J�ɕ��s�l�ӌ`��̋������������̂ŁA�������ɌX�����ė��ߌp���ɂ��܂����B�f�l�ɂ͓����Ƃł����A�ڍ������ł��B

2018/11/16

�E�b�h�p�l���̃z�]�A�V�����H���A�����Ƃ̌��ˍ������m�F���Đڍ����܂��B���̋����͉��H���x���ǂ��A���������������̂Œ����͕K�v����܂���ł����B

�������r�X�ŌŒ肵�čŏI�m�F���܂��B�V���[�V�̌`��������A�����܂ł��ƈ���ł��B

�Ō�̑O�ʂƃT�C�h�̂q���H�ł����A�ۖʂ͋͂��ȋ����Ō����c�ނ̂ŁA�x���g�T���_�[�ōr���H���Ă���T�d�ɃJ���i�Ŏd�グ�܂����B���̍ނ͖ڂ̐ςf���ȍނȂ̂ʼn��H���y���낤�Ǝv���܂������A���Ȃ�d���ł��B�d�ʂ̓J�����Ȃǂ��y���ł����A�d���͂���ȏ�ł����B

�ŏ��̃X�g�b�v�V�[���[�h����̉摜�ł����Y��ȐF�ł��B���b�N�̃P���L�Ɠ��n�F�Ȃ̂ŐF�����Ȃ�����̂܂g�������Ƃ���ł��B

���h���ɍ��Œ��F���悤�ƍl���Ă��܂������A��������オ���Ȃ̂Ń����n����t����ׂɕ����I�ɐԂ��o���܂��B���̂��̂ɒ��F����ƒ����������Ȃ��̂ŁA�h���ƒ��F�܂��������ēh�����܂����B�܂����C�����b�h�ɓh���A���ڒ��F�ƈႢ���ϓI���Y��ȐF���o�܂����Z�W�������A�ψ�߂��Ă�͂艽��������܂���B���ɍ������ēh�����A�������Ȃ��畔���I�ɑ��ڂɃy�[�p�[���|���ĐԂ������o���čs���܂��B�p�b�ƌ��͍��A�悭����ƕ����I�ɐԂ��o�Ă��āA����������ƔZ�����C�����b�h�E�E�E�E�E�@�ƌ����F����ڎw���Ă��܂����A�F�������o���悤�ȓh���ɂȂ�Ȃ��悤�A�y�[�p�[�̊|���߂��A���ΐԂ̔䗦�ɏ\�����ӂ��Ȃ���d�グ�Ȃ���Ȃ�܂���B

2018/11/24

����2�`3��h�肽���Ƃ���ł����A���v8��œh���I�����܂����B���n�̐F���Z���Ɖ������ۗ����܂��B

2018/12/2

���̂悤�Ȋ����ŐԂ��o���܂����B���������Ɛ^�����ł͂���܂����ɋ߂��ԁA���z���Ă�ƐԐF���S�ʂɔ��F���Ă��܂��B

����^�J������r�I�y�ł������A������̓h�������\��Ԃ��|��܂����B�Ō��3�����N���A�[�d�グ�ŏI���ł��B

�q�[�g�V���N���V���[�V�ɌŒ肵�Ă��܂��ƁA���܂����X�����ʒu�ɂȂ�̂ŁA���O��MOS�EFET�ƃ��[�h������t���Ă����܂��B

�O���قǒg�����ꏊ�œh�������������Ă���g���ĊJ�n�ł��B�������̃V���[�V�֗\�ߎ�t���₷���p�[�c���Œ肵�Ă���E�b�h�p�l���֎�t���܂����B

�g�����X�ƃq�[�g�V���N���Œ肵�A�S�Ă̑g���č�Ƃ��I�����܂����B��͊ԈႢ�̖����悤�ɂ�������ƍ\���Ĕz�����čs���܂��傤���E�E�E��

�z�����قڏI��������_�Ŋe���̓d���`�F�b�N�����悤�Ƃ�����@�E�E�E����Ă��܂��܂����E�E�E�@�A�C�h�����O�d�������{�����[���Œ�R���ŏ��l�ɂ��Ȃ���Ȃ�Ȃ��Ƃ�����ő呤�œd�������Ă��܂��A�C���t�������͌�̍Ղ��FET���I�V���J�E�E�E�@���܂��ɃI�y�A���v�܂ł��������̂ŁAMUSES03�ɕύX���܂����B���̃g���u���ő啝�ɒx��Ă��܂��܂������A�z���I���ł��B

2018/12/13�@���@�@��

����

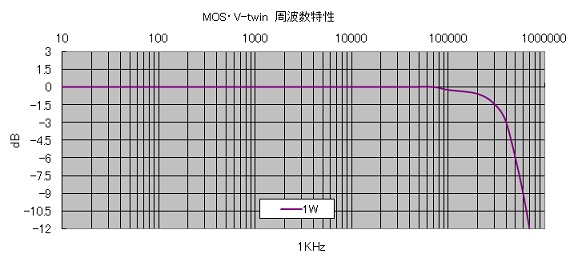

1KHz/1W�o�͎��̎��g�������ł��B�O��������ł�����100KHz�߂��܂łقڃt���b�g�ł��B�o�͂̓N���b�v���O��40W�A�c���G����0.1mV�Ƃ�����OMOS�EFET�A���v�Ɠ����ł��B�E��������MOS�EFET���d���g�����X�ɋ߂������̂Ŗ���̎��ɔ����ăq�[�g�V���N�ɃV�[���h�P�[�X��t�p�̃^�b�v���H�܂Ŏ{���Ă��܂������A�X�J�ɉ߂��܂���ł����B

2018/12/14

����͐v�̎�����q�[�g�V���N�̔z�u�ŔY�݁A�E�b�h�p�l���̍ނ���]�O�]���A����ɔ����h���ɗ]�v�ȍH��������A�Ō�͂Ƃ�ł��Ȃ��~�X����炩���āA�����Ɩʓ|�ȕ����������A�v���������������x��Ă��܂��܂����B�뜜���Ă��������o�����X�����������A�S�c���A���v�ɂȂ邾�낤�Ȃƍl���Ă����痎�������F�����̂��߂��A�v���̂ق��V�b�N�Ȋ����ɂ܂Ƃ܂�܂����B�s���ȓ_�͖ۖڂ��ڗ����Ȃ����ł��傤���B���X����l�����ۖڂ̏�ɔZ���F�̒��F�Ȃ̂ł���͎~�ނ܂���B�z�F�Ɏ��s���낵���E�b�h�p�l���̒��F�͂��܂��s�����Ǝv���܂��B�摜���ƒ����������ɋ߂��F�ŁA���Ă�ƉE�̂悤�Ƀ��C�����b�h�ɔ��F���܂��B

����

�����Ԓ��x�̃G�[�W���O�ŁA�����̂悤�ɂ܂���D131�֒����A�t�������W�Œ����Č��܂��B

�����o���Ƃ����2A3�̎������̉����h���Ă��܂����B�����2A3�Ɠ����̗ǂ��A���v�Ɏd�オ���������m��܂���B�O�㍶�E�ւ̍L����A���̊��A��ʁA�Z�����Ȃlj��̏o���n�߂Ƃ��Ă͂ƂĂ��ǂ������ŁA2A3�ł���ŏ��͍��悪�L�c���������̂ɁA�p�̖����܂�₩�ȉ��͐A���v�ƌ������G�[�W���O�̍s���͂����^��ǂɋ߂����Ɋ����܂��B

���ɑOMOS�EFET�A���v�ƌ������āA�E�[�n�[��炵�Č��܂����B

�O����^��ǂ���MOS�EFET�֕ς������A�E�[�n�[���h���C�u����ɂ͍ŋ��Ɗ����܂������A����̃A���v�͍X�ɋ쓮�͂����܂�A���̎��������サ�܂����B�O��Ɠ����H�ł͂���܂����A�p���v�b�V������g���v���v�b�V���A�d���̋����A�����ăI�y�A���v��ς����������̉��̕ω��ւƌq�������̂��Ǝv���܂��B

MOS�EFET���ځuV�]twin�v�͂�莿�̍����A���v�Ƃ��Ė����������܂����B

�b

�����T�e�@W�F565�@L�F412�@H�F273�@�d�ʁF24����

�b

���̃A���v�͊�����A���炭�����Ă���f���A�����m���������l���Ă��܂������A�ŋ߂ɂȂ��ĂӂƎv�������Ď��s���Č��܂����B�d���g�����X�́{�d����p�A�|�d����p�őS���������̂���Ȃ̂ŊȒP�Ƀf���A�����m�������ł��܂����A�d���e�ʂ����ΓI�ɕς�肠��܂���B�lj�����f�q��SiC�ESBD��4�݂̂ł��B����̃Z���^�[�^�b�v�����g�����i�摜��E���j��R�EL���ꂼ��ɓƗ��������d���g�����X����u���b�W�����i�摜��E�E�j�֕ύX���Đ����d�����������܂��B�z���I����A�e�d���A�����𑪒肵�Č��܂��������R�̎��Ȃ���傫�ȕω��͂���܂���ł����B

����

�t�������W�ڑ����Ē����Ă݂�ƁA�ύX�O�Ɣ�ׂĖ����ɃN���X�g�[�N�����P����Ă���̂�������܂��B�܂��A�����Ȃ�Ƃ����������サ�ėǂ������Ǝv���A���̃E�[�n�[�ڑ����đS�̂Ŗ炵�Č���ƁE�E�E���\�ς����̂ł��ˁB���͕��������݂��̂ł��̈Ⴂ�͏o�Ȃ����Ǝv���Ă��܂������A����悩���̑ш�܂ŕς��A��������薾�m�ɂȂ��������ł��B�V���[�V����Ȃ̂Ŋ��S�ȃ��m�����A���v2��Ƃ͈Ⴂ�܂����A���m�����A���v�̗D�ʐ��������ł��܂����B

2021/10/29

�f���A�����m������